Präzisionsstanzteile in der modernen Fertigung verstehen

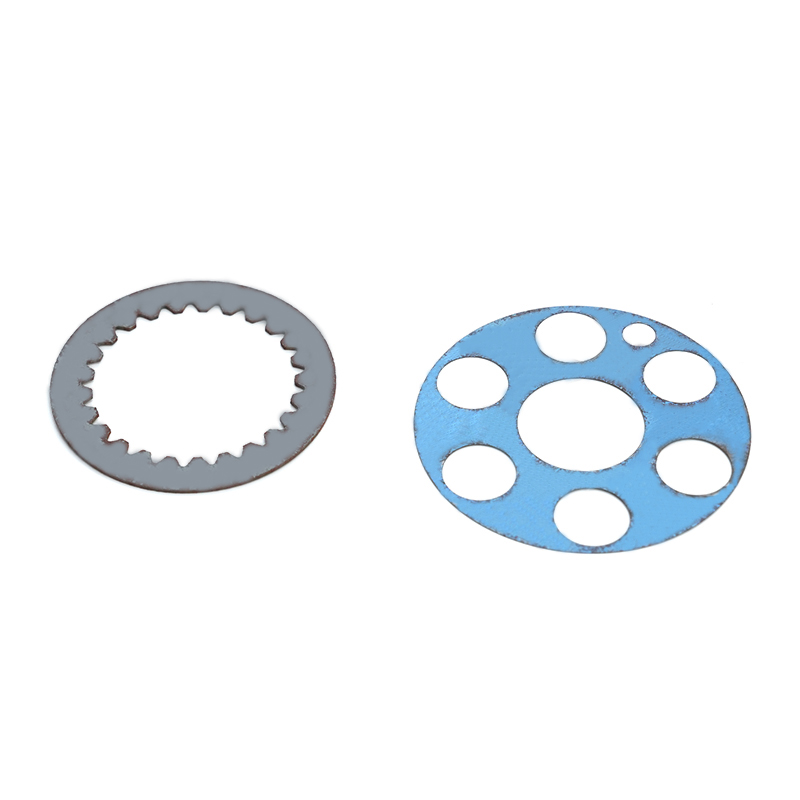

Präzisionsstanzteile sind Metallteile, die durch Schneiden und Formen von Blechmaterial mithilfe von Matrizen und Pressen hergestellt werden. Im Gegensatz zum einfachen Stanzen liegt der Schwerpunkt beim Präzisionsstanzen auf hohen Toleranzen, Wiederholbarkeit und der Erzielung komplexer Geometrien mit strengen Spezifikationen. Präzise gestanzte Komponenten finden sich in Luft- und Raumfahrtbaugruppen, medizinischen Geräten, Automobil-Sensorgehäusen und Elektronikchassis, wo Maßhaltigkeit und konstante Leistung nicht verhandelbar sind.

Der Hauptzweck des Präzisionsstanzens besteht darin, flache Metallbleche mit minimalen Nachbearbeitungen in nützliche Teile umzuwandeln. Dies spart Fertigungszeit, senkt die Kosten und gewährleistet eine gleichbleibende Teilequalität über alle Produktionsläufe hinweg. Präzisionsstanzen ist kein weit gefasster Begriff; Es bezieht sich insbesondere auf hochpräzise Prozesse und nicht auf allgemeines Stanzen oder Stanzen.

Schlüsselmaterialien für Präzisionsstanzteile

Die Wahl des richtigen Materials wirkt sich direkt auf die Teileleistung, die Stanztoleranz und die Gesamtproduktionskosten aus. Das Präzisionsstanzen kann auf Eisen- und Nichteisenmetalle angewendet werden, wobei die Auswahl jeweils auf der Grundlage mechanischer Eigenschaften und Endanwendungsanforderungen erfolgt.

Gängige Metalle beim Präzisionsstanzen

- Edelstahl – Hervorragende Korrosionsbeständigkeit und Festigkeit für medizinische und lebensmitteltaugliche Teile.

- Kaltgewalzter Stahl – Gute Ebenheit und Oberflächengüte, ideal für strukturelle Stanzteile.

- Aluminiumlegierungen – Leicht und wärmeleitend, verwendet in Automobil- und Elektronikgehäusen.

- Kupferlegierungen – Hohe elektrische Leitfähigkeit für Steckverbinder und Anschlüsse.

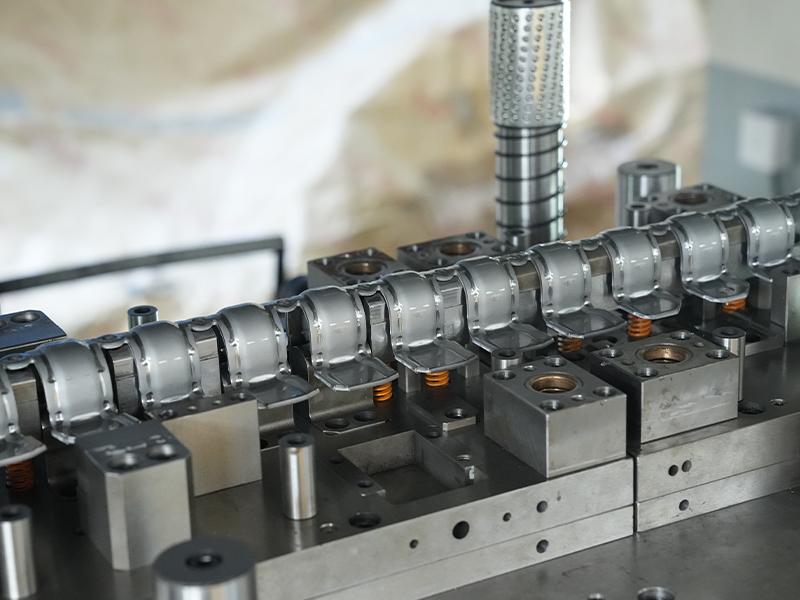

Präzisionsstanzwerkzeuge: Design und Wartung

Die Werkzeugausstattung ist das Rückgrat des Präzisionsstanzens. Design, Materialauswahl und Wartung der Matrizen bestimmen die erreichbaren Toleranzen und die Teilequalität. Die richtige Werkzeugausstattung verringert die Variabilität und unterstützt die Massenproduktion ohne häufige Ausfallzeiten.

Designüberlegungen für Stanzwerkzeuge

- Toleranzanforderungen: Matrizen müssen mit engeren Toleranzen bearbeitet werden als das Endteil, um Rückfederung und Materialfluss zu berücksichtigen.

- Materialhärte: Gesenkstähle mit entsprechenden Härtegraden sind verschleißfest und verlängern die Lebensdauer.

- Schmierstrategie: Entwickelte Kanäle und Taschen helfen, die Reibung zu kontrollieren, den Verschleiß zu reduzieren und die Oberflächenqualität der Teile zu verbessern.

- Modularität: Modulare Werkzeugkomponenten verringern die Zeit für den Wechsel der Vorrichtungen und die Variation der Stützteile.

Routinemäßige Wartungspraktiken für Werkzeuge

Durch die Implementierung eines regelmäßigen Wartungsplans werden unerwartete Ausfallzeiten vermieden und eine gleichbleibende Teilequalität sichergestellt. Zu den typischen Wartungsaufgaben gehören das Reinigen von Matrizen, das Überprüfen der Ausrichtung, das Schärfen von Kanten und das Messen von Verschleißpunkten. Durch die Führung detaillierter Werkzeugprotokolle können Hersteller vorhersagen, wann eine Form überholt werden muss, bevor Mängel auftreten.

Präzisionsstanzprozess: Vom Entwurf bis zur Produktion

Ein kontrollierter Prozessablauf stellt sicher, dass jedes Präzisionsstanzteil den Designspezifikationen entspricht und den Industriestandards entspricht. Im Folgenden sind die wichtigsten Phasen in praktischer Hinsicht aufgeführt:

1. Technisches Design und Simulation

Während des Entwurfs verwenden Ingenieure CAD und Finite-Elemente-Analyse (FEA), um die Teilegeometrie zu optimieren, Materialien auszuwählen und das Umformverhalten zu simulieren. Die Simulation identifiziert potenzielle Probleme wie Risse oder übermäßige Ausdünnung noch vor der physischen Werkzeugbereitstellung.

2. Herstellung der Matrizen und Probeläufe

Sobald das Design fertiggestellt ist, werden Präzisionswerkzeuge mithilfe von CNC-Bearbeitungs- und Erodierverfahren hergestellt. Ein Probelauf mit tatsächlichen Materialien überprüft Passung, Maßtoleranzen und Prozesswiederholbarkeit. Anpassungen werden aufgezeichnet und erneut getestet, bis der Prozess stabil ist.

3. Produktions- und In-Prozess-Inspektion

Beim Präzisionsstanzen sind hohe Stückzahlen typisch. Inline-Inspektionsmethoden – wie Lasermess- und Bildverarbeitungssysteme – überwachen Teile in Echtzeit. In regelmäßigen Abständen sind Qualitätskontrollen integriert, um Abweichungen frühzeitig zu erkennen und Ausschussquoten zu reduzieren.

Allgemeine Anwendungen und Leistungsanforderungen

Präzisionsstanzteile sind in Märkten, in denen Maßgenauigkeit und zuverlässige Leistung von entscheidender Bedeutung sind, von entscheidender Bedeutung. Im Folgenden zeigen wir spezifische Branchen und wie ihre Anforderungen die Präzisionsstanzpraktiken beeinflussen.

| Industrie | Typische Komponenten | Leistungsanforderungen |

| Automobil | Sensorhalterungen, EMI-Abschirmungen | Hohe Haltbarkeit, strenge Maßkontrolle |

| Medizinische Geräte | Implantathalter, chirurgische Instrumententeile | Biokompatibilität, präzise Oberflächengüte |

| Elektronik | Anschlussklemmen, Abschirmkomponenten | Elektrische Leitfähigkeit, Toleranzen im Mikrometerbereich |

Qualitätssicherung und Toleranzkontrolle

Präzisionsstanzen erfordert strenge Qualitätssicherungsmethoden (QS), um sicherzustellen, dass jedes Teil den Spezifikationen entspricht. Qualitätssicherungspraktiken sind keine vagen Inspektionen; Sie zielen auf wichtige messbare Attribute von Teilen und Prozessen ab.

Kritische Inspektionstechniken

- Koordinatenmessgeräte (KMG): Überprüfen Sie 3D-Abmessungen mit einer Genauigkeit im Mikrometerbereich.

- Optische Komparatoren: Prüfen Sie Profile und Merkmalsausrichtung berührungslos.

- Lasermikrometer: Messen Sie Durchmesser und Teiledicke inline.

- Statistische Prozesskontrolle (SPC): Verfolgen Sie Trends im Laufe der Zeit, um Abweichungen zu reduzieren und Prozessabweichungen zu erkennen.

Kostenoptimierungsstrategien für Präzisionsstanzen

Eine Kostenoptimierung beim Präzisionsstanzen ist ohne Qualitätseinbußen möglich. Gezielte Verbesserungen der Materialausnutzung, der Werkzeuglebensdauer und des Produktionsdurchsatzes senken die Stückkosten und steigern die Wettbewerbsfähigkeit.

Praktische Methoden zur Kostensenkung

- Optimieren Sie die Verschachtelung der Rohlinge, um Materialverschwendung zu minimieren.

- Investieren Sie in langlebige Matrizenmaterialien, um die Werkzeuglebensdauer zu verlängern und Umrüstungen zu reduzieren.

- Verwenden Sie Folgeverbundwerkzeuge, um mehrere Arbeitsgänge in einem Durchgang zusammenzufassen.

- Wenden Sie vorausschauende Wartung an, um unerwartete Maschinenstillstände zu vermeiden.

Durch die Organisation von Prozessdaten, Werkzeugleistungsprotokollen und Teileinspektionsergebnissen können Hersteller Engpässe identifizieren und kontinuierliche Verbesserungen priorisieren, die messbaren Wert schaffen.