I. Metallstempelteile: Das Geheimnis des Eckpfeilers der Industrie

In der großen Karte der modernen Industrie, Teile stempeln sind wie unverzichtbare solide Nieten, eng mit verschiedenen industriellen Verbindungen und die Unterstützung der stabilen Struktur von Industriegebäuden. Von den Autos, auf die wir uns für die tägliche Fahrt zu den elektronischen Geräten verlassen, die wir immer bei uns tragen, von verschiedenen Haushaltsgeräten zu Hause bis hin zu Schlüsselkomponenten im Baufeld sind überall Metallstempelteile und ihre Bedeutung ist selbstverständlich. Sie können als Eckpfeiler des industriellen Bereichs bezeichnet werden.

Nehmen Sie die Automobilindustrie als Beispiel. Dies ist eines der am häufigsten verwendeten und kritischen Felder für Metallstempelteile. Die Geburt eines Autos ist untrennbar mit Tausenden von Metallstempelteilen verbunden. Von der Außenhülle des Körpers bis hin zu den inneren Motorteilen, dem Chassis -Strukturteilen usw. geben sie dem Auto eine stabile Struktur und ein glattes Aussehen und tragen verschiedene Belastungen und Lasten, wenn das Auto mit hoher Geschwindigkeit fährt. Seine Qualität hängt direkt mit der Sicherheit, dem Komfort und der Leistung des Autos zusammen. In der Elektronikindustrie spielen auch Metallstempelteile eine Schlüsselrolle. Die Metallschalen, interne Anschlüsse, Terminals und andere Präzisionsteile elektronischer Geräte wie Mobiltelefone, Computer und Kameras sind alle Meisterwerke der Metallstempelentechnologie. Diese Stanzteile garantieren nicht nur die elektrische Leistung elektronischer Geräte, sondern bieten auch einen soliden physischen Schutz, damit die Geräte im täglichen Gebrauch verschiedene externe Auswirkungen standhalten können.

In der Home Appliance -Branche ist auch überall die Anwendung von Metallstempelteilen zu sehen. Die Muscheln, Klammern, Basen und andere Teile von Haushaltsgeräten wie Kühlschränken, Waschmaschinen und Klimaanlagen werden hauptsächlich durch Stempeln hergestellt. Während sie die strukturelle Stärke der Haushaltsgeräte sicherstellen können, können sie auch das Streben der Verbraucher nach Schönheit und Praktikabilität durch diversifizierte Entwürfe erfüllen. Im Baubereich werden Metallstempelteile verwendet, um wichtige Komponenten wie Türen und Fenster, Vorhangwände und Stahlkonstruktionen herzustellen. Sie tragen das große Gewicht des Gebäudes und den Test verschiedener natürlicher Kräfte und haben große Beiträge zur Sicherheit und Stabilität des Gebäudes geleistet.

Genau aufgrund der breiten Anwendung und der Schlüsselrolle von Metallstempelteilen in vielen Branchen ist es besonders wichtig, seinen Produktionsprozess in der Fabrik ausführlich zu untersuchen. Dies hilft uns nicht nur, die Geheimnisse der industriellen Produktion und der Master Advanced Manufacturing Technology zu verstehen, sondern bietet auch starke technische Unterstützung und innovative Ideen für die Entwicklung verwandter Branchen und fördert das gesamte industrielle Bereich, um eine effizientere, präzise und intelligentere Richtung zu bewegen. Lassen Sie uns als nächstes zusammen in die Fabrik gehen und das Geheimnis des Produktionsprozesses für Metallstempeln enthüllen.

Ii. Planungsplanung: Entwerfen Sie zuerst

(I) Nachfrageanalyse und Kommunikation

Im Produktionsprozess von Metallstempelteilen ist der Entwurfslink wie der Eckpfeiler eines Gebäudes, das eine wichtige Rolle spielt, und die Nachfrageanalyse und Kommunikation sind der Schlüssel zum Öffnen der Tür zum Design. Bei der Erstellung von Teilen der Metallstempelung ist die erste Aufgabe des Designers darin, eine ausführliche und umfassende Kommunikation mit Kunden oder relevanten Abteilungen durchzuführen.

Die Kundenbedürfnisse sind oft vielfältig und komplex, wodurch Designer einen scharfen Einblick und hervorragende Kommunikationsfähigkeiten haben, um alle wichtigen Informationen genau zu erfassen. In Bezug auf die Funktion haben Metallstempelteile in verschiedenen Branchen und für verschiedene Zwecke völlig unterschiedliche Funktionsanforderungen. Zum Beispiel müssen Stempelteile im Luft- und Raumfahrtfeld extrem hohe Festigkeit und leichte Eigenschaften aufweisen, um der enormen Spannung von Flugzeugen in komplexen Umgebungen in hoher Höhe zu standzuhalten, während das Gewicht des Rumpfes und die Verbesserung der Flugleistung verringert werden. Während sich Präzisionstempel in elektronischen Geräten auf gute Leitfähigkeit und dimensionale Genauigkeit konzentrieren, um die stabile Übertragung elektronischer Signale und den normalen Betrieb von Geräten zu gewährleisten. In Bezug auf die Leistung variieren Leistungsindikatoren wie Hochtemperaturwiderstand, Korrosionsbeständigkeit und Verschleißfestigkeit je nach Anwendungsszenario. Die Stanzteile im Auto -Motor müssen in der Lage sein, längere Zeit unter hoher Temperatur, hohem Druck und starker Korrosionsumgebung stabil zu arbeiten. Die im Freien verwendeten Metallstrukturen müssen eine hervorragende Wetterbeständigkeit und Korrosionsbeständigkeit aufweisen, um Erosion durch natürliche Faktoren wie Wind, Regen und ultraviolette Strahlen zu widerstehen.

Das Aussehensdesign sollte auch nicht ignoriert werden. Es hängt nicht nur mit der Ästhetik des Produkts zusammen, sondern auch eng mit der Marktwettbewerbsfähigkeit des Produkts. Mit der kontinuierlichen Verbesserung des ästhetischen Niveaus der Verbraucher werden die Anforderungen an das Produktauftritt immer strenger. Die Metallschalen einiger hochwertiger elektronischer Produkte verfolgen die ultimative Glätte von Linien und exquisite Oberflächenstruktur, um die hochwertige Qualität und den Modegefühl der Produkte zu zeigen. Während die Stempelteile von Haushaltsgegenständen der Koordination mit dem Gesamthausstil mehr Aufmerksamkeit schenken und der häuslichen Umgebung durch einzigartige Formen und Farbanpassungen Schönheit verleihen.

Um die Kundenbedürfnisse vollständig und genau zu verstehen, verwenden Designer normalerweise eine Vielzahl von Kommunikationsmethoden. Zusätzlich zur persönlichen Kommunikation werden sie durch Remote-Methoden wie Telefonkonferenzen und Videokonferenzen einen engen Kontakt mit Kunden beibehalten, um eine rechtzeitige Kommunikation in jeder Situation zu gewährleisten. Gleichzeitig sammeln Designer auch relevante Informationen, die von Kunden bereitgestellt werden, z. B. Produkthandbücher, technische Spezifikationen, Referenzproben usw. Diese Materialien sind wie wertvolle Hinweise, um Designer zu helfen, den Hintergrund und die Nachfrage von Details des Produkts zutiefst zu verstehen. Während des Kommunikationsprozesses werden Designer ihr professionelles Wissen nutzen, um einige vage oder unangemessene Anforderungen zu erklären und zu leiten, die von den Kunden erhoben werden, und professionelle Vorschläge und Lösungen bereitstellen, damit das endgültige Design nicht nur den tatsächlichen Bedürfnissen der Kunden erfüllen, sondern auch den Grundsätzen und Spezifikationen des technischen Designs entsprechen kann.

(Ii) genaue Zeichnung mit CAD -Software

Nach dem vollständigen Verständnis der Kundenbedürfnisse verwenden Designer professionelle Software wie CAD (computergestütztes Design), um die Ideen in ihren Köpfen in genaue Produktzeichnungen zu verwandeln, was die Kernverbindung im Designprozess von Metallstempelteilen ist. Die CAD-Software ist zu einem unverzichtbaren Werkzeug für modernes industrielles Design mit ihren leistungsstarken Funktionen und hochpräzisen Zeichenkapazitäten geworden und bietet Designer einen breiten kreativen Raum und effizientes Design.

Bei Verwendung von CAD -Software zum Zeichnen von Produktzeichnungen müssen Designer zunächst das Gesamtlayout und die grundlegende Form des Produkts bestimmen. Dies erfordert, dass der allgemeine Umriss des Produkts in der Software basierend auf den Informationen aus der vorherigen Kommunikation in Kombination mit eigenen Designerfahrungen und Kreativität basiert. Zum Beispiel wird der Designer für eine Zylinderkopfstempel eines Automobilmotors zuerst seine Hauptform bestimmen, z. Bei der Ermittlung der Grundform wird der Designer die funktionalen Anforderungen und den Herstellungsprozess des Produkts vollständig berücksichtigen, um die Rationalität und Herstellung des Designs sicherzustellen.

Als nächstes werden die wichtigsten Parameter wie Produktgröße, Form, Toleranz usw. genau gezeichnet und kommentiert. Die dimensionale Genauigkeit ist einer der wichtigsten Indikatoren für die Qualität von Metallstempelteilen, die direkt die Baugruppe und Leistung des Produkts beeinflussen. Die CAD -Software bietet eine Fülle von Zeichenwerkzeugen und präzisen Dimensionierungsfunktionen. Designer können die Größe jedes Teils genau bestimmen, indem sie bestimmte Werte eingeben oder die Werkzeuge verwenden. Zum Beispiel kann für einen Stempelteil eines Präzisions-elektronischen Anschlusses die dimensionale Toleranz seiner Stifte innerhalb von ± 0,01 mm gesteuert werden, wodurch Designer in der CAD-Software extrem genau zeichnen und kommentieren müssen, um sicherzustellen, dass der nachfolgende Verarbeitungsprozess diesen hohen Voraussetzungen erfüllen kann.

Die Zeichnung von Formen erfordert auch ein hohes Maß an Genauigkeit. In einer Vielzahl von Formen gibt es eine Vielzahl von Formen, die von einfachen flachen Teilen bis hin zu komplexen dreidimensionalen gekrümmten Teilen reichen. Für Stempel von Teilen mit komplexen Formen verwenden Designer die Oberflächenmodellierungsfunktion der CAD-Software, um die dreidimensionale Form des Produkts genau zu konstruieren, indem Kontrollpunkte, Kurven und Oberflächen erstellt werden. Zum Beispiel hat die Oberfläche der Autokörperbedeckung normalerweise eine komplex gebogene Oberflächenform. Designer müssen die erweiterten Oberflächenmodellierungswerkzeuge der CAD-Software wie Nurbs (ungleichmäßige rationale B-Spline) -Oberfläche verwenden, um jede Kurve und jede Oberfläche auf der Körperoberfläche genau darzustellen, so dass sie nicht nur den Anforderungen der Aerodynamik erfüllt, sondern auch schöne Aussehenslinien zeigt.

Die Toleranzmarkierung ist ebenfalls ein wichtiger Bestandteil des CAD -Zeichnungsprozesses. Toleranz bezieht sich auf den Variationsbereich der zulässigen Größe, was die Genauigkeitsanforderungen des Produkts während des Herstellungsprozesses widerspiegelt. Das angemessene Toleranzdesign kann nicht nur die Qualität und Leistung des Produkts sicherstellen, sondern auch die Herstellungskosten senken. Die Designer werden den Toleranzbereich jeder Größe auf der CAD -Zeichnung entsprechend den Nutzungsanforderungen und Herstellungsprozessen genau markieren. Zum Beispiel kann für einige Stempelsteile mit hohen Anforderungen für die Anpassungsgenauigkeit wie die passenden Teile des Motorkolbens und des Zylinderliners der Toleranzbereich sehr streng gesteuert werden. Während die Abmessungen einiger nicht kritischer Teile, kann der Toleranzbereich entsprechend entspannt werden.

Während des Zeichnungsprozesses verwenden Designer auch verschiedene Hilfsfunktionen der CAD -Software, wie z. B. Schichtverwaltung, Blockdefinition, parametrisches Design usw., um die Zeichnungseffizienz und -genauigkeit zu verbessern. Die Schichtverwaltungsfunktion kann verschiedene Arten von grafischen Elementen wie Konturlinien, Dimensionslinien, Toleranzanmerkungen usw. auf verschiedenen Schichten für die einfache Verwaltung und Bearbeitung platzieren. Die Blockdefinitionsfunktion kann einige häufig verwendete grafische Elemente wie Standardteile, Symbole usw. als Blöcke für eine einfache Wiederverwendung definieren. Mit der parametrischen Entwurfsfunktion können Designer Grafiken automatisch aktualisieren, indem sie Parameter ändern und die Flexibilität und Effizienz des Designs erheblich verbessern.

(Iii) Entwurfsprüfung und Optimierung

Wenn die CAD -Zeichnung abgeschlossen ist, bedeutet dies nicht das Ende der Designarbeiten. Anschließend ist es notwendig, mehrere Parteien zu organisieren, um Designprüfungen durchzuführen. Dies ist ein wichtiger Zusammenhang, um die Designqualität zu gewährleisten, potenzielle Probleme zu erkennen und zu optimieren. Die Designüberprüfung ist ein Brainstorming -Prozess. Durch die Einladung von Personen mit unterschiedlichem beruflichen Hintergrund zur Teilnahme wird der Entwurfsplan umfassend und tief überprüft und aus mehreren Blickwinkeln bewertet.

Zu den Personen, die an der Designüberprüfung beteiligt sind, gehören in der Regel Designer, Prozessingenieure, Schimmelpilzingenieure, Qualitätskontrollpersonal, Produktionsmanager und Kundenvertreter. Als Hauptschöpfer des Designplans ist der Designer für die Einführung der Designideen, Produktfunktionen, strukturellen Merkmale und der Grundlage für die Bestimmung verschiedener Parameter im Detail verantwortlich. Der Prozessingenieur bewertet die Machbarkeit des Konstruktionsplans im tatsächlichen Produktionsprozess aus Sicht des Herstellungsprozesses, einschließlich der Auswahl des Stempelprozesses, der Schwierigkeit des Schimmelpilzdesigns und der Herstellung, der Anwendbarkeit von Produktionsanlagen usw.; Der Schimmelpilzingenieur konzentriert sich auf das strukturelle Design, die Berechnung der Festigkeit, die Lebensdauer der Lebensdauer und die Aufrechterhaltung der Form. Das Personal der Qualitätskontrolle überprüft die dimensionale Genauigkeit, Oberflächenqualität, Leistungsindikatoren und andere Aspekte des Produkts entsprechend den Qualitätsstandards und Inspektionsspezifikationen, um sicherzustellen, dass der Entwurfsplan die Qualitätsanforderungen entsprechen kann. Das Produktionsmanagementpersonal wird Faktoren wie Produktionseffizienz, Kostenkontrolle und Produktionsplanung berücksichtigen und Optimierungsvorschläge vorlegen, um den Entwurfsplan stärker in die Realität der Produktion zu gestalten. Der Kundenvertreter wird aus Sicht des Benutzers Meinungen zu den Funktionen, dem Aussehen und dem Benutzererlebnis des Produkts zum Ausdruck bringen, um sicherzustellen, dass der Designplan den Bedürfnissen und Erwartungen des Kunden entsprechen kann.

Während des Überprüfungsprozesses führen Personal aller Parteien eine detaillierte Überprüfung der Entwurfszeichnungen durch und werfen Fragen und Vorschläge aus verschiedenen Blickwinkeln auf. Beispielsweise kann ein Prozessingenieur feststellen, dass die Anordnung eines Stempelprozesses unangemessen ist, was zu einer geringen Produktionseffizienz oder einer erhöhten Schrottrate führt. Zu diesem Zeitpunkt ist es notwendig, mit dem Designer zu diskutieren, um die Stempelprozesssequenz anzupassen oder die Formstruktur zu verbessern. Der Schimmelpilzingenieur kann darauf hinweisen, dass ein bestimmter Teil der Form nicht stark genug ist und während der Verwendung zu Beschädigungen anfällig ist, und die Materialauswahl oder die strukturelle Gestaltung der Form muss optimiert werden. Das Personal der Qualitätskontrolle kann feststellen, dass ein bestimmter dimensionaler Toleranzbedarf des Produkts zu streng und unter den bestehenden Produktionsbedingungen schwer zu garantieren ist. Es ist notwendig, mit dem Designer zu verhandeln, um die Toleranzbereich angemessen zu entspannen und gleichzeitig sicherzustellen, dass die Produktqualität nicht beeinträchtigt ist. Der Kundenvertreter kann einige Änderungsvorschläge zum Aussehen des Produkts wie Farbe, Form, Oberflächenbehandlungsmethode usw. vorschlagen. Der Designer wird entsprechende Anpassungen und Optimierungen für den Entwurfsplan basierend auf dem Feedback des Kunden vornimmt.

Für die Fragen und Vorschläge, die während des Überprüfungsprozesses aufgeworfen wurden, wird das Designteam eingehende Analysen und Forschungen durchführen und entsprechende Optimierungsmaßnahmen formulieren. Dies kann teilweise Änderungen an den Entwurfszeichnungen wie Anpassungsparameter wie Größe, Form, Toleranz usw. beinhalten. Es kann auch eine Neukonzeptualisierung und Optimierung des gesamten Entwurfsplans erfordern, z. Während des Optimierungsprozesses nutzt das Designteam die Funktionen der CAD -Software zum Simulieren und Analysieren des geänderten Designplans und überprüfen Sie, um sicherzustellen, dass der optimierte Entwurfsplan verschiedene Anforderungen erfüllen und Probleme im tatsächlichen Produktionsprozess vermeiden kann.

Entwurfsprüfung und Optimierung ist ein iterativer Prozess. Der Entwurfsplan wird erst abgeschlossen, wenn alle Parteien einen Konsens über den Entwurfsplan erreichen und der Ansicht sind, dass der Entwurfsplan die Funktion, Leistung, Erscheinung, Herstellungsprozess, Qualitätskontrolle, Produktionseffizienz sowie die Kosten und andere Faktoren vollständig berücksichtigt hat und wissenschaftlich und machbar ist, um eine solide Grundlage für die nachfolgende Fertigung und Stempelung der Produktion zu schaffen.

III. Materialauswahl: Qualitätsquelle

(I) Materialeigenschaften und Anpassungsfähigkeit

Die Materialauswahl spielt eine wichtige Rolle bei der Herstellung von Metallstempelteilen, genau wie der Eckpfeiler eines Hochhauses und ist ein Schlüsselfaktor für die Gewährleistung der Produktqualität und -leistung. Gemeinsame Metallmaterialien wie Kaltstahlplatten, Edelstahlplatten, Aluminiumplatten usw. haben jeweils einzigartige Eigenschaften, die ihre Anpassungsfähigkeit in verschiedenen Produkten bestimmen.

Kaltstahlplatten, die für ihre gute Oberflächenqualität und dimensionale Genauigkeit bekannt sind, sind wie ein empfindlicher Handwerker, der hochpräzise Produkte herstellen kann. Die mechanischen Eigenschaften und die Prozessleistung sind ebenfalls relativ gut, und es ist einfach, wie ein erfahrener Tänzer eine anmutige Haltung während des Verarbeitungsprozesses zu zeigen. Die Korrosionsbeständigkeit von Kaltstahlplatten ist jedoch relativ schwach, genau wie eine empfindliche Blume, die eine zusätzliche Sorgfalt benötigt. In einigen Produkten, die keine hohe Korrosionsbeständigkeit erfordern, aber hohe Anforderungen an die Genauigkeit und Oberflächenqualität haben, wie z. Beispielsweise werden häufig kaltgeschwollte Stahlplatten bei der Herstellung von Mobiltelefonschalen verwendet. Der Stempelprozess wird verwendet, um das exquisite Erscheinungsbild zu formen, und dann wird die Oberflächenbehandlung durchgeführt, damit sie ein schönes Aussehen und bestimmte Schutzeigenschaften aufweist.

Edelstahlplatten sind für ihre hervorragende Korrosionsbeständigkeit und hohe Festigkeit als "Stahlschutz" in der Materialindustrie bekannt. Ob in einer feuchten Umgebung oder angesichts der chemischen Erosion, es kann sich an seinen Pfosten halten und eine stabile Leistung aufrechterhalten. Seine Oberfläche ist glatt und schön, mit gutem Oxidationsbeständigkeit und Verschleißfestigkeit, wie ein Krieger in der Rüstung, furchtbar vor äußeren Herausforderungen. Edelstahlplatten werden in der Lebensmittelverarbeitung, in der medizinischen Geräte, in der Architekturdekoration und in anderen Bereichen häufig eingesetzt. Beispielsweise erfordern Behälter, Rohre und andere Teile in Lebensmittelverarbeitungsgeräten eine extrem hohe Korrosionsbeständigkeit, da sie verschiedene Lebensmittel und Waschmittel kontaktieren müssen. Edelstahlplatten können diese Nachfrage gut erfüllen und die Sicherheit und Hygiene der Ausrüstung gewährleisten. Bei der Architekturdekoration werden häufig Edelstahlplatten verwendet, um Geländer, Vorhangwände usw. herzustellen, die nicht nur eine solide strukturelle Unterstützung liefern, sondern auch eine modische und moderne Ästhetik zeigen.

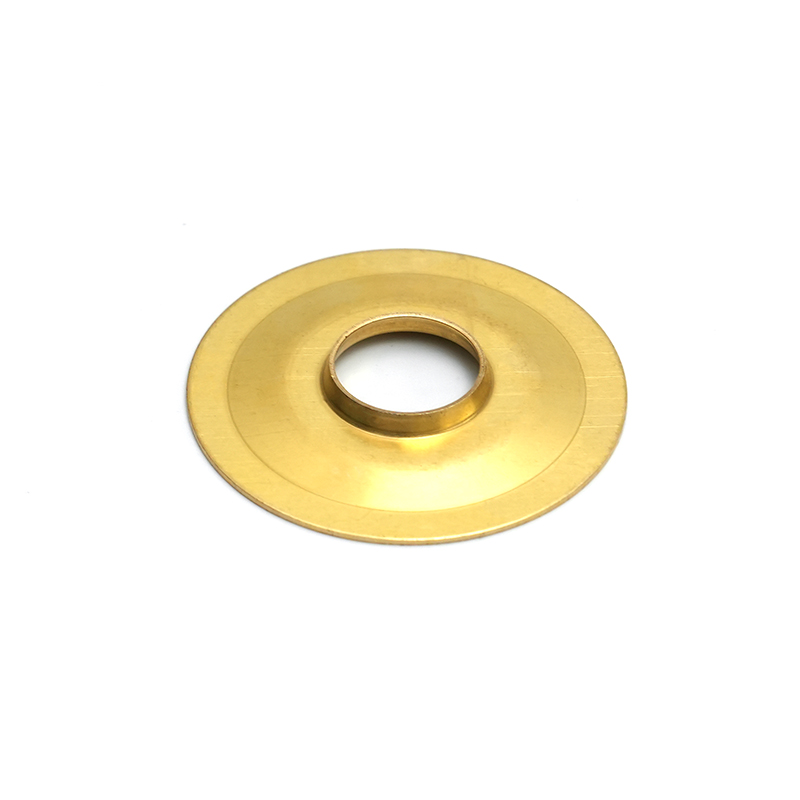

Aluminiumblatt wird für sein geringes Gewicht, eine gute elektrische Leitfähigkeit und die thermische Leitfähigkeit bevorzugt. Es ist wie ein leichter Bote und spielt in einigen Bereichen mit strengen Gewichtsanforderungen eine wichtige Rolle. Es hat eine starke Plastizität und ist leicht in verschiedene Formen zu verarbeiten. Es ist wie ein kreativer Künstler, der Aluminiumblatt in verschiedene exquisite Formen formen kann. Gleichzeitig hat Aluminiumblatt auch eine gute Korrosionsbeständigkeit. Es kann einen dichten Aluminiumoxid -Schutzfilm in der Luft bilden, um das Innere vor Erosion zu schützen. Aluminiumblatt ist überall in Branchen wie Luft- und Raumfahrt, elektronischen Produkten und Automobilherstellung zu sehen. Im Bereich der Luft- und Raumfahrt, um das Gewicht des Flugzeugs zu verringern und die Flugleistung zu verbessern, wird Aluminiumblech bei der Herstellung von Flugzeugflügeln, Rumpf und anderen Teilen häufig eingesetzt. In elektronischen Produkten wird häufig Aluminiumblech verwendet, um Kühlkörper herzustellen, wobei die gute thermische Leitfähigkeit zur effektiven Wärme effektiv abgeleitet und den stabilen Betrieb elektronischer Geräte gewährleistet ist.

Bei der Auswahl von Materialien müssen die spezifischen Bedürfnisse des Produkts umfassend berücksichtigt werden. Wenn das Produkt großen externen Kräften wie Automobilstruktur, mechanischen Getriebeteilen usw. standhalten muss, müssen Sie in Bezug auf die Stärke Materialien mit höherer Festigkeit wie kaltgerollten Stahlblättern oder Edelstahlblechen ausgewählt werden. Für einige Produkte mit hohen Anforderungen an die Härte wie Federn und Anschlüsse wird die Zähigkeit des Materials zu einem Schlüsselfaktor, und es ist notwendig, sicherzustellen, dass das Material nicht leicht zu brechen ist, wenn sie Kraft ausgesetzt sind. In Bezug auf den Korrosionsbeständigkeit wie die oben genannten Lebensmittelverarbeitung und die medizinischen Geräte müssen Materialien mit guter Korrosionsbeständigkeit ausgewählt werden, um die Sicherheit und die Lebensdauer des Produkts zu gewährleisten.

Zusätzlich zu diesen grundlegenden Merkmalen können Faktoren wie materielle Kosten und maschinelle Fähigkeit nicht ignoriert werden. Die Kosten sind einer der wichtigsten Faktoren, die in der Unternehmensproduktion berücksichtigt werden müssen. Bei der Prämisse der Erfüllung der Produktleistungspflicht kann die Auswahl kostengünstiger Materialien die Produktionskosten senken und die Wettbewerbsfähigkeit von Unternehmen verbessern. Die maschinfähige Materialien beeinflusst auch die Produktionseffizienz und die Produktqualität. Obwohl einige Materialien eine hervorragende Leistung haben, sind sie beispielsweise schwer zu verarbeiten und erfordern möglicherweise spezielle Verarbeitungstechnologie und -ausrüstung, die die Komplexität und die Produktionskosten erhöhen. Bei der Auswahl von Materialien ist es daher erforderlich, verschiedene Faktoren abzuwägen und das Material zu finden, das den Produktanforderungen am besten entspricht.

(Ii) materieller Vorbehandlungsprozess

Im Produktionsprozess von Metallstempelteilen ist der materielle Vorbehandlungsprozess eine unverzichtbare und wichtige Verbindung, genau wie eine sorgfältige Probe vor einer wunderbaren Leistung, die eine solide Grundlage für die nachfolgende Verarbeitung und Produktqualität bildet. Der Vorbehandlungsprozess umfasst hauptsächlich Materialschneid-, Sortier- und Oberflächenbehandlungsprozesse wie Reinigung, Entfettung und Sandstrahlen.

Das Materialschneiden ist das Teilen von Rohstoffen entsprechend der erforderlichen Größe und Form. Es ist wie ein präziser Schneider, der große Stoffstücke in geeignete Größen schneidet. Während des Schneidvorgangs ist es erforderlich, eine geeignete Schnittmethode entsprechend der Art und der Dicke des Materials und den Anforderungen des Produkts auszuwählen. Zu den häufigen Schneidemethoden gehören das Sägeschneiden, das Schneiden von Plasma, das Schneiden von Laser usw. Sägeschneiden ist eine häufigere Methode. Es schneidet Metallmaterialien durch die Hochgeschwindigkeitsrotation der Sägenklinge. Es ist geeignet, um dickere Metallblätter zu schneiden; Das Plasma-Schneiden verwendet Hochtemperatur- und Hochgeschwindigkeits-Plasmagasströmungen, um Metallmaterialien zu schmelzen und wegblasen, um den Zweck des Schneidens zu erreichen. Diese Methode hat eine schnelle Schnittgeschwindigkeit und eine hohe Präzision und eignet sich zum Schneiden von Metallmaterialien verschiedener Formen. Laserschneidungen verwendet energiereiche Laserstrahlen, um Metallmaterialien zu schmelzen und zu verdampfen, um den Schnitteffekt zu erzielen. Seine Schneidpräzision ist extrem hoch und kann komplexe Formen schneiden. Es wird oft verwendet, um hochpräzise Metallteile zu schneiden.

Der Finishing -Vorgang dient hauptsächlich darin, die geschnittenen Materialien zu inspizieren und zu trimmen, Burrs, Blitz und andere Mängel auf der Oberfläche der Materialien zu entfernen, die Oberflächenflache flach und glatt zu machen und eine gute Grundlage für die anschließende Verarbeitung. Dieser Vorgang ist wie eine sorgfältige Kosmetikerin, die die Materialien sorgfältig ändert, damit sie brandneu aussehen.

Der Reinigungs- und Entfettungsverfahren besteht darin, Schadstoffe wie Öl, Staub und Verunreinigungen auf der Oberfläche der Materialien zu entfernen, um die Sauberkeit der Materialoberfläche zu gewährleisten. Wenn diese Schadstoffe nicht rechtzeitig entfernt werden, beeinflussen sie die nachfolgende Verarbeitungsqualität. Zum Beispiel kann Öl während des Stempelprozesses zu einem erhöhten Verschleiß der Form führen und die Oberflächenqualität der Stempelteile beeinflussen. Während des Schweißverfahrens können Verunreinigungen Schweißfehler verursachen und die Schweißstärke verringern. Zu den gängigen Reinigungsmethoden gehören chemische Reinigung und Ultraschallreinigung. Die chemische Reinigung verwendet chemische Reagenzien, um mit Öl zu reagieren, um es aufzulösen oder zu emulgieren, wodurch der Zweck des Entfernens von Öl erreicht wird. Die Ultraschallreinigung verwendet den Kavitationseffekt von Ultraschall, um winzige Blasen in der Flüssigkeit zu erzeugen. Die Wirkungskraft, die erzeugt wird, wenn die Blasen platzen, können das Öl und die Verunreinigungen von der Oberfläche des Materials abziehen, um den Reinigungseffekt zu erzielen.

Der Sandstrahlungsprozess besteht darin, die Oberfläche des Materials mit Hochgeschwindigkeitssandpartikeln zu beeinflussen, um die Oxidskala, den Rost usw. auf der Oberfläche zu entfernen und gleichzeitig die Oberfläche des Materials zu einem gewissen Grad der Rauheit zu bilden, um die Oberflächenhaftung zu erhöhen. Dieser Prozess ist wie ein fleißiger Reiniger, der den Schmutz auf der Oberfläche des Materials gründlich entfernt und gute Bedingungen für die nachfolgende Oberflächenbehandlung und die Beschichtungsadhäsion erzeugt. Vor der Oberflächenbehandlung wie Malerei und Elektroplieren kann die Sandstrahlung die Beschichtung an der Oberfläche des Materials besser haften und die Haltbarkeit und Schutzleistung der Beschichtung verbessern.

Der materielle Vorbehandlungsprozess ist für die nachfolgende Verarbeitung und Produktqualität von großer Bedeutung. Die Oberflächenqualität des vorbehandelten Materials ist garantiert, was die Form besser entspricht, die Reibung und den Verschleiß während des Stempelprozesses reduzieren und die dimensionale Genauigkeit und Oberflächenqualität der Stempelteile verbessern kann. Eine saubere Oberfläche verbessert die Qualität nachfolgender Prozesse wie Schweißen und Malen, wodurch das Schweißen und die Beschichtung gleichmäßiger und fester wird, wodurch die Gesamtleistung und die Lebensdauer des Produkts verbessert werden. Wenn der Vorbehandlungsprozess nicht vorhanden ist, können im Produkt verschiedene Qualitätsprobleme auftreten, wie z. B. Oberflächendefekte, dimensionale Abweichungen und verringerten Korrosionsbeständigkeit, was die Qualität und die Marktwettbewerbsfähigkeit des Produkts ernsthaft beeinträchtigen wird. Daher müssen wir im Produktionsprozess von Metallstempelteilen große Bedeutung für den materiellen Vorbehandlungsprozess beibringen, die Prozessanforderungen streng befolgen und die Qualität der materiellen Vorbehandlung sicherstellen.

Iv. Schimmelpilzherstellung: wichtige Werkzeugkreation

(I) geniale Konzeption des Schimmelpilzdesigns

Das Schimmeldesign ist wie die Kernverbindung der Metall -Stempelproduktion wie eine präzise Symphonie -Leistung. Jede Notiz ist entscheidend und ihre geniale Konzeption läuft den gesamten Prozess durch. Gemäß den Produktdesignzeichnungen nutzen Formdesigner tief professionelle Kenntnisse und reichhaltige praktische Erfahrung, um diese komplexe und kreative Designreise zu beginnen.

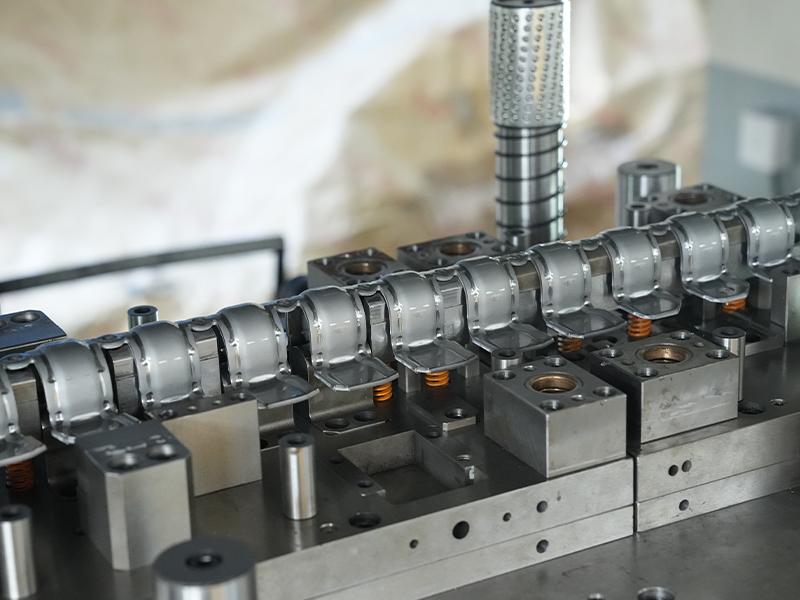

Bei der Gestaltung der Struktur der Form muss der Designer unter Berücksichtigung der Anforderungen an die Form, Größe und Stempelprozess des Produkts wie ein sorgfältig eingereichter Architekten sein. Bei einfachen Stempelteilen wie flachen Dichtungen ist die Schimmelpilzstruktur relativ direkt und einfache Einprozessformen werden normalerweise zum Abschluss des Stempels verwendet. Bei komplexen Stanzteilen wie Automobilabdeckungen verfügen sie über unregelmäßige gekrümmte Oberflächen und zahlreiche Löcher, Rillen und andere Merkmale, bei denen Designer komplexe progressive Stanze oder zusammengesetzte Formen mit mehreren Stationen entwerfen müssen. Progressive Stanze mit mehreren Stationen können mehrere Stempelprozesse auf einem Würfel abschließen und durch kontinuierliches Fütterung und Stempeln Stempelteile mit komplexen Formen effizient erzeugen. Zusammengesetzte Sterben können gleichzeitig mehrere Stempelprozesse an derselben Station abschließen, z. B. das Blanken, Stanzen, Biegen usw., wodurch der Positionierungsfehler von Stempel von Teilen verringert und die Genauigkeit der Produkte verbessert wird.

Das Formdesign der Form erfordert auch ein hohes Maß an Präzision und Innovation. Es muss perfekt zur Form des Produkts passen, genau wie maßgeschneiderte Kleidung. Zum Beispiel muss für einen Stempel Teil eines elektronischen Produktgehäuses mit einer einzigartigen Form das Formgestaltung der Form die Form des Produkts, einschließlich jeder Bogen und jeder Ecke, genau replizieren. Designer werden fortschrittliche 3D -Modellierungstechnologie verwenden, um ein genaues Modell der Form im Computer zu erstellen und die Form der Form durch Simulationsanalyse zu optimieren, um sicherzustellen, dass das Material während des Stempelprozesses gleichmäßig fließen, die Schimmelpilzhohlheit füllen und eine Produktform bilden kann, die den Anforderungen entspricht.

Die genaue Größe der Größe ist der Schlüssel zum Schimmeldesign. Jede leichte dimensionale Abweichung kann zu Qualitätsproblemen von Stempelteilen wie dimensionaler Toleranz und schlechter Montage führen. Designer berechnen die Abmessungen der Form genau basierend auf den Größenanforderungen des Produkts, kombiniert mit den Verformungsmerkmalen des Materials und den Eigenschaften des Stempelprozesses. Zum Beispiel sind beim Entwerfen einer Form zum Stempeln der Präzisionszüge die Anforderungen an die Genauigkeitsgenauigkeit der Zahnradküste extrem hoch. Die Designer müssen die elastische Verformung und die plastische Verformung des Materials während des Stempelprozesses sowie den Verschleiß der Form und anderer Faktoren berücksichtigen und die Größe des Formzahnprofils genau bestimmen, um sicherzustellen, dass das gestempelte Zahnrad den Entwurfsanforderungen entspricht.

Während des Entwurfsprozesses sind Materialverformungen und Spannungsverteilung Faktoren, auf die sich Designer konzentrieren müssen. Die Materialien werden während des Stempelprozesses komplexe Deformationen unterziehen, wie z. B. Dehnung, Komprimierung, Biegung usw. Unterschiedliche Verformungsmethoden erzeugen unterschiedliche Spannungsverteilungen. Wenn das Schimmelpilzdesign unangemessen ist, kann es eine ungleiche Materialverformung, Falten, Risse und andere Mängel verursachen, und eine übermäßige Spannungskonzentration wirkt sich auch auf die Lebensdauer der Form aus. Um diese Probleme zu lösen, verwenden Designer das Wissen über Materialmechanik und Plastizitätsmechanik, um den Stempelprozess zu simulieren und zu analysieren. Durch Simulation können wir den Verformungsprozess und die Spannungsverteilung des Materials intuitiv verstehen, um die Struktur und Form der Form zu optimieren, z.

Das Schimmeldesign muss auch Produktionseffizienz und Kostenfaktoren berücksichtigen. Bei der Voraussetzung, die Produktqualität sicherzustellen, werden Designer sich bemühen, effiziente und kostengünstige Formen zu entwerfen. Zum Beispiel durch Optimierung der Struktur der Form, die Verringerung der Herstellungsschwierigkeit und die Verarbeitungszeit der Form und die Verbesserung der Produktionseffizienz; Auswahl von Schimmelpilzmaterialien und gleichzeitig den Anforderungen an die Formleistung und die Verringerung der Materialkosten. Gleichzeitig werden Designer auch die Bequemlichkeit der Wartung und Wartung von Schimmelpilzen berücksichtigen, damit die Form die Leistung während des langfristigen Gebrauchs aufrechterhalten und die Wartungskosten senken kann.

(Ii) Anwendung der fortschrittlichen Fertigungstechnologie

Auf dem Gebiet der Schimmelpilzherstellung ist die Anwendung der fortschrittlichen Fertigungstechnologie wie ein Paar leistungsstarker Flügel für die Schimmelpilzherstellung, die es ermöglicht, hervorragende Standards für hohe Präzision und hohe Haltbarkeit zu erreichen. Fortgeschrittene Technologien wie CNC -Bearbeitung und EDM sind zu einem unverzichtbaren wichtigen Mittel für die moderne Schimmelherstellung geworden.

Die CNC (Computer Numerical Control) spielt eine Kernrolle bei der Schimmelpilzherstellung mit einem hohen Grad an Automatisierung und Präzision. Es steuert die Bewegung von Werkzeugmaschinen über Computerprogramme, um eine präzise Bearbeitung von Formteilen zu erreichen. Während des Bearbeitungsprozesses können CNC-Werkzeugmaschinen den Pfad und die Schnittparameter des Werkzeugs entsprechend dem vorprogrammierten Programm genau steuern und damit die Bearbeitung komplexer Formen und hochpräziser Abmessungen von Formteilen erreichen. Zum Beispiel kann die CNC-Bearbeitung die Oberflächenrauheit von Schimmelpilzteilen durch Hochgeschwindigkeitsmahlen, Präzisionsbohrungen und andere Prozesse und die dimensionale Genauigkeit erreicht den Mikrometerniveau. Im Vergleich zu herkömmlichen Bearbeitungsmethoden hat die CNC -Bearbeitung die Vorteile von hoher Bearbeitungseffizienz, stabiler Präzision und guter Wiederholbarkeit, die den Herstellungszyklus der Form erheblich verkürzen und die Qualität der Form verbessern können.

Die Elektro-Sparke-Bearbeitung als nicht-traditionelle Bearbeitungsmethode hat einzigartige Vorteile bei der Schimmelpilzherstellung. Es verwendet die durch Entladung erzeugte Hochtemperatur, um Metallmaterialien zu korrodieren und zu entfernen, wodurch die Bearbeitung von Schimmelpilzteilen erreicht wird. Diese Bearbeitungsmethode eignet sich besonders für die Bearbeitung von Formteilen mit hoher Härte und komplexer Formen, wie Formen mit feinen Löchern, schmalen Rillen, speziell geformten Konturen und anderen Merkmalen. Bei der Bearbeitung der feinen Struktur von Präzisionsformen kann EDM eine präzise Bearbeitung winziger Größen erzielen, indem die Entladungsparameter präzise gesteuert werden, und seine Bearbeitungsgenauigkeit kann den Submikronniveau erreichen. EDM kann auch einige Materialien verarbeiten, die mit herkömmlichen Bearbeitungsmethoden wie zementiertem Carbid, gehärtetem Stahl usw. schwer zu verarbeiten sind und mehr Materialoptionen für die Schimmelpilzherstellung bieten.

Bei der Verwendung dieser fortschrittlichen Herstellungsprozesse müssen die Betreiber berufliche Fähigkeiten und umfangreiche Erfahrung haben. Sie sollten mit den Leistungs- und Betriebsmethoden verschiedener Verarbeitungsgeräte vertraut sein und in der Lage sein, Verarbeitungsprozesse und Parameter entsprechend den Merkmalen und Anforderungen von Schimmelpilzteilen vernünftig auszuwählen. Bei der Durchführung von CNC -Bearbeitung müssen die Betreiber die Bearbeitungsprogramme genau erstellen, wobei Faktoren wie die Auswahl der Werkzeuge, die Schnittgeschwindigkeit, die Futterrate usw. berücksichtigt werden, um die Qualität und Effizienz der Bearbeitung zu gewährleisten. Bei der Durchführung von EDM müssen die Bediener die Einstellung von Entladungsparametern wie Entladungsstrom, Entladungszeit, Impulsintervall usw. einstellen, um die Genauigkeit der Bearbeitung und die Oberflächenqualität zu steuern. Gleichzeitig müssen die Betreiber auch ein gutes Gefühl für Qualität und Verantwortung haben, strikt in Übereinstimmung mit den Prozessanforderungen arbeiten und sicherstellen, dass jeder Formteil den Qualitätsstandards entspricht.

Die Verwendung fortschrittlicher Herstellungsprozesse erfordert auch die Unterstützung fortschrittlicher Geräte und eines Sound -Management -Systems. Unternehmen müssen viel Geld investieren, um fortschrittliche CNC -Bearbeitungszentren, EDM -Maschinen und andere Geräte einzuführen und die Geräte regelmäßig zu pflegen und zu bedienen, um die Genauigkeit und Leistung der Geräte zu gewährleisten. Unternehmen müssen auch ein vollständiges Qualitätsmanagementsystem einrichten, um den gesamten Formprozess für die Form zu überwachen, von der Inspektion von Rohstoffen bis zur Qualitätsprüfung des Verarbeitungsprozesses und dann zur Akzeptanz des fertigen Produkts. Jede Verbindung wird streng kontrolliert, um die stabile und zuverlässige Qualität der Form zu gewährleisten.

(Iii) wichtige Punkte der Schimmelpilzqualitätskontrolle

Die Kontrolle der Schimmelpilzqualität ist der Schlüssel, um die reibungslose Produktion von Metallstempelteilen und die Stabilität der Produktqualität zu gewährleisten. Es ist wie ein solides Kontrollpunkt in der Produktionskette, und jeder Glied kann nicht übersehen werden. Im Formulierungsprozess werden strenge Qualitätsprüfungsverbindungen überall durchgeführt, von der Entwurfsphase der Form bis zur endgültigen Akzeptanz nach Abschluss der Verarbeitung. Jeder Schritt hat entsprechende Qualitätsprüfungsmaßnahmen, um sicherzustellen, dass die Qualität der Form hohen Standards entspricht.

Die dimensionale Genauigkeitserkennung ist eine der wichtigsten Zusammenhänge bei der Erkennung von Schimmelpilzqualität. Die dimensionale Genauigkeit der Form wirkt sich direkt auf die dimensionale Genauigkeit und Montageleistung der Stempelteile aus. Während des Formverarbeitungsprozesses werden verschiedene hochpräzise Messgeräte wie Drei-Koordinaten-Messgeräte und Laserinterferometer verwendet, um die wichtigsten Abmessungen der Form genau zu messen. Die Drei-Koordinaten-Messmaschine kann die dimensionale Abweichung der Form genau berechnen, indem die Koordinaten mehrerer Punkte auf der Formoberfläche gemessen werden, und ihre Messgenauigkeit kann den Mikrometerniveau erreichen. Beim Erkennen der Hohlraumgröße der Form kann die dreikoordinierte Messmaschine die Länge, die Breite, die Tiefe und andere Abmessungen des Hohlraums schnell und genau messen und mit den Entwurfszeichnungen vergleichen, um festzustellen, ob die Abmessungen den Anforderungen entsprechen. Für einige Formteile mit komplexen Formen werden auch nicht kontakte Messmethoden wie optische Messung und Laserscanning verwendet, um umfassendere und genauer dimensionale Informationen zu erhalten.

Die Erkennung von Oberflächenrauheit sollte auch nicht ignoriert werden. Die Oberflächenrauheit der Form wirkt sich auf die Oberflächenqualität und die Demoldungsleistung der Stanzteile aus. Wenn die Formoberfläche rau ist, sind die Stanzteile während des Demoldings für Defekte wie Dehnung und Kratzer anfällig, und die Reibung zwischen Form und Stempelteilen steigt ebenso wie die dimensionale Genauigkeit und Produktionseffizienz der Stempelteile. Beim Nachweis der Oberflächenrauheit der Form wird normalerweise ein Messinstrument der Oberflächenrauheit verwendet, um die mikroskopische Unebenheit der Schimmelpilzoberfläche durch einen Stift- oder optischen Messmethode zu messen. Gemäß den Verwendungsanforderungen und der Branchenstandards der Form wird der zulässige Bereich der Schimmelpilzflächenrauheit bestimmt. Bei Schimmelpilzflächen, die den Anforderungen nicht erfüllen, werden entsprechende Polieren, Schleifen und andere Behandlungen durchgeführt, um die Oberflächenrauheit zu verringern und die Oberflächenqualität der Form zu verbessern.

Zusätzlich zur dimensionalen Genauigkeit und der Erkennung von Oberflächenrauheit ist die Erkennung von Schimmelpilzhärten auch ein wichtiger Bestandteil der Qualitätskontrolle. Die Härte der Form steht in direktem Zusammenhang mit ihrem Verschleißfestigkeit und Lebensdauer. Während des Schimmelpilzherstellungsprozesses werden die wichtigsten Teile der Form, wie die konvexen und konkaven Formen, Kerne usw., auf Härte getestet. Zu den häufig verwendeten Härtentestmethoden gehören Rockwell -Härtentest, Brinell -Härtentest, Vickers -Härtentest usw. Durch Härtentests kann beurteilt werden, ob die Wärmebehandlung des Schimmelpilzmaterials ordnungsgemäß ist und ob der vom Entwurf erforderliche Härtewert erreicht wird. Wenn die Schimmelpilzhärte unzureichend ist, treten Verschleiß und Verformung während des Stempelprozesses anfällig auf und beeinflussen die Lebensdauer der Form und die Qualität der Stanzteile; Wenn die Schimmelpilzhärte zu hoch ist, erhöht sie die Sprödigkeit der Form und verursacht leicht Mängel wie Knacken. Daher ist eine angemessene Kontrolle der Formhärte einer der wichtigsten Faktoren, um die Qualität der Form zu gewährleisten.

Während des Schimmelpilzherstellungsprozesses werden auch andere Qualitätsinspektionen durchgeführt, wie z. B. die strukturelle Integritätsprüfung für die Schimmelpilz, die Inspektion der Materialleistung, die Inspektion der Baugruppengenauigkeit usw. Der strukturelle Integritätstest der Schimmelpilze überprüft hauptsächlich, ob alle Teile der Schimmelpilz abgeschlossen sind und ob Defekte wie Risse, Sandlöcher und Poren; Der Materialleistungstest besteht darin, die chemische Zusammensetzung und die mechanischen Eigenschaften des Formmaterials zu testen, um sicherzustellen, dass das Material den Entwurfsanforderungen entspricht. Der Montage -Genauigkeitstest besteht darin, die Übereinstimmunggenauigkeit zwischen den verschiedenen Teilen der Form zu überprüfen, nachdem die Form zusammengebaut wurde, wie z.

Um die Qualität der Form zu gewährleisten, ist es auch erforderlich, ein volles Qualitätsmanagementsystem und ein Rückverfolgbarkeitssystem festzulegen. Das Unternehmen wird strenge Qualitätsstandards und Inspektionsspezifikationen formulieren, um die Anforderungen und Methoden jeder Qualitätsprüfungsverbindung zu klären. Gleichzeitig wird der Herstellungsprozess jeder Form ausführlich aufgezeichnet, einschließlich der Beschaffungsinformationen von Rohstoffen, Verarbeitungsparametern, Qualitätsinspektionsdaten usw., damit bei Auftreten von Qualitätsproblemen die Grundursache des Problems schnell zurückgeführt werden kann und entsprechende Verbesserungsmaßnahmen ergriffen werden können. Durch strenge Qualitätskontrolle und ein perfektes Managementsystem kann die Qualität der Form effektiv verbessert werden, was zuverlässige Garantien für die Herstellung von Metallstempelteilen bietet.

V. Stempeln: Kerntransformation

(I) Typen und Eigenschaften von Stanzgeräten

Im Produktionsprozess von Metallstempelteilen ist Stanzgeräte ein wichtiges Werkzeug für die Materialverformung, genau wie eine scharfe Klinge auf dem Schlachtfeld. Seine Leistung und Eigenschaften wirken sich direkt auf die Qualität und Effizienz des Stempels aus. Mechanisches Stanzen und hydraulisches Stanzen sind zwei häufige Arten von Stanzmaschinen, die jeweils ein eigenes Arbeitsprinzip, anwendbare Szenarien, Vor- und Nachteile haben.

Das Arbeitsprinzip der mechanischen Stanzmaschine basiert auf dem genialen Design des Kurbelverbindungsstabmechanismus. Wie ein präziser Tänzer fährt es die Kurbel, um sich durch Gürtel und Zahnräder unter dem Antrieb des Motors zu drehen, und dann verwandelt der Kurbelverbindungsstabmechanismus die Rotationsbewegung in die reziprokierende lineare Bewegung des Schiebereglers, wodurch das Stempeln von Metallmaterialien realisiert wird. Beim Stempeln eines kleinen Metallteils fährt der Motor das Schwungrad, um sich mit hoher Geschwindigkeit zu drehen, um Energie zu sammeln. Wenn die Kupplung einbezogen wird, wird die kinetische Energie des Schwungrads an die Kurbel übertragen, wodurch sich der Schieberegler schnell nach unten bewegt und eine enorme Aufprallkraft auf das Metallmaterial auf die Form ausübt, wodurch er sich sofort einer plastischen Verformung unterzogen und den Stempelprozess abgeschlossen hat. Diese Art von Schlag hat unterschiedliche Eigenschaften. Die Stanzgeschwindigkeit ist schnell und kann eine Stanzfrequenz von Dutzenden oder sogar hundertmal pro Minute erreichen. Es ist so schnell wie Blitz und kann den Bedürfnissen der Massenproduktion erfüllen. Bei der Herstellung kleiner Hardwarezubehör können mechanische Schläge bei hoher Geschwindigkeit und kontinuierlich die Produktionseffizienz erheblich verbessern. Seine Struktur ist relativ einfach, leicht zu warten und zu warten und verringert die Wartungskosten und Ausfallzeiten der Geräte. Mechanische Schläge haben auch einige Einschränkungen. Seine Wirkungskraft ist relativ fest und es ist schwierig, sie genau an verschiedene Materialien und Stempelprozesse anzupassen. Wie ein starker Mann, dem es an Flexibilität fehlt, kann er möglicherweise nicht mit komplexen Stempelbedürfnissen fertig werden. Darüber hinaus ist sein Stempelschlag normalerweise festgelegt. Bei der Verarbeitung von Werkstücken unterschiedlicher Höhen kann es erforderlich sein, die Form zu ersetzen oder komplexe Anpassungen vorzunehmen.

Hydraulische Schläge verwenden die starke Kraft des Hydrauliksystems, um den Schieberegler zu bewegt, genau wie ein Riese mit unendlicher Leistung. Es wandelt hydraulische Energie durch den Hydraulikzylinder in mechanische Energie um, um das Stempeln von Metallmaterialien zu erreichen. Wenn die Hydraulikpumpe Hochdrucköl an den Zylinder liefert, treibt der Kolben im Zylinder den Schieberegler auf und ab, um sich unter der Wirkung des Öldrucks reibungslos zu bewegen, wodurch ein gleichmäßiger Druck auf das Metallmaterial ausgeübt wird. Bei der Verarbeitung großer Automobilabdeckungen können hydraulische Stanzmaschinen einen enormen und stabilen Druck liefern, um Metallblätter gleichmäßig zu verformen und die Form und die dimensionale Genauigkeit der Abdeckungen zu gewährleisten. Die Vorteile von hydraulischen Stanzmaschinen sind signifikant. Sie sind mächtig und können große Arbeitskräfte und Arbeitskraft erzeugen. Sie können leicht mit Stanz-, Schneiden-, Bildungs- und anderen Verarbeitungsvorgängen dicker Plattenmetalle umgehen. Sie sind ideal für die Verarbeitung großer und dickwandiger Metallteile. Der Verarbeitungsprozess ist stabil. Das hydraulische System kann die reibungslose Bewegung des Schiebereglers sicherstellen, und es ist nicht einfach zu schütteln und zu vibrieren, wodurch die Konsistenz und Genauigkeit der Verarbeitung gewährleistet wird. Es ist wie ein ruhiger Meister, der jedes Stempeln genau abschließen kann. Die Geschwindigkeit der hydraulischen Stanzmaschine ist einstellbar und kann flexibel an verschiedene Werkstücke, Verarbeitungsmethoden und Stempelgrößen eingestellt werden, um den besten Verarbeitungseffekt zu erzielen. Es hat eine starke Anpassungsfähigkeit und kann die Anforderungen verschiedener komplexer Stempelprozesse erfüllen. Die hydraulische Stanzmaschine ist jedoch nicht perfekt. Seine Präzision ist relativ niedrig und erfüllt möglicherweise nicht die Anforderungen für einige Präzisionstempelteile, die eine extrem hohe Genauigkeit erfordern. Darüber hinaus ist der Energieverbrauch hoch. Das Hydrauliksystem verbraucht während des Arbeitsprozesses viel Energie, wodurch die Produktionskosten erhöht werden. Die Wartungskosten sind ebenfalls relativ hoch. Das hydraulische Öl im Hydrauliksystem muss regelmäßig ersetzt und inspiziert werden, und die hydraulischen Komponenten müssen ebenfalls regelmäßig repariert und ersetzt werden. Die technischen Anforderungen für die Betreiber sind ebenfalls hoch und müssen über gewisse hydraulische Kenntnisse und Betriebsfähigkeiten verfügen.

Bei der Auswahl einer Stanzmaschine müssen Sie viele Faktoren umfassend berücksichtigen. Die Form und Größe des Produkts sind eine der wichtigsten Überlegungen. Für Stempel von Teilen mit einfachen Formen und kleinen Größen wie kleinen Dichtungen und Nieten kann die Hochgeschwindigkeitsstempelkapazität und die relativ einfache Struktur des mechanischen Schlags den Produktionsanforderungen entsprechen, und die Kosten sind gering. Während für Stempel von Teilen mit komplexen Formen und großen Größen wie Automobilkörperbezügen und großen mechanischen Strukturteilen die leistungsstarke Leistung und der stabile Druck des Hydraulikpunsches besser geeignet sind, was die Qualität und Präzision der Stempelteile sicherstellen kann. Die Art des Materials sollte nicht ignoriert werden. Für Materialien mit geringer Härte und einfacher Verformung wie Aluminiumplatten und Kupferplatten können sowohl mechanische Stempel als auch hydraulische Schläge angewendet werden; Für Materialien mit hoher Härte und hoher Festigkeit, wie z. B. hochfestem Legierungsstahl, kann die leistungsstarke Leistung des hydraulischen Schlags den reibungslosen Fortschritt des Stempelprozesses besser sicherstellen. Die Produktionsstapel ist auch ein Schlüsselfaktor bei der Auswahl von Stanzgeräten. In der groß angelegten Produktion kann die Hochgeschwindigkeits-Stanzkapazität des mechanischen Stanzens die Produktionseffizienz verbessern und die Einheitskosten senken. In der kleinen Produktion sind die Flexibilität und Anpassungsfähigkeit des hydraulischen Stanzens wichtiger und können nach verschiedenen Produktanforderungen angepasst werden, um Müßiggang und Ausrüstungsverschwendung zu vermeiden. Unternehmen müssen auch die Kaufkosten, Betriebskosten, Wartungskosten und andere Faktoren für Stanzgeräte gemäß ihren eigenen Budget- und Kostenkontrollanforderungen berücksichtigen und die Stanzgeräte auswählen, die am besten zu ihnen geeignet sind.

(Ii) Feiner Betrieb des Stempelprozesses

Der Stempelprozess ist ein feiner und strenger Prozess. Jeder Schritt ist wie eine Ausrüstung in einem Präzisionsinstrument, die eng zusammenarbeitet, um das Metallmaterial zu fördern, um die wunderschöne Transformation von der ursprünglichen Form zu den Präzisionsstempelteilen zu vervollständigen. Wenn das vorbehandelte Metallmaterial sorgfältig auf die Stanzmaschine platziert wird, beginnt offiziell eine Reise der Metalltransformation. Es ist wie ein sorgfältig choreografierter Tanz, und jede Bewegung wurde sorgfältig in Betracht gezogen und wiederholt praktiziert.

Das Installieren und Debuggen der Form ist ein wichtiger Link im Stempelprozess. Die Form ist wie die Tanzschuhe in diesem Tanz. Es muss perfekt zum Tanzen passen, um wunderschön zu tanzen. Der Betreiber wird die sorgfältig hergestellte Form der Stanzpresse entsprechend den Entwurfsanforderungen des Produkts genau installieren. Während des Installationsprozesses verwenden sie professionelle Werkzeuge und Geräte, um sicherzustellen, dass die Form genau positioniert und fest festgelegt ist. Nach Abschluss der Installation wird in die intensive Debugging -Stufe eingetreten. Der Bediener prüft sorgfältig die verschiedenen Komponenten der Form, wie z. B. den Schlag, die Sterbe, das Entladen von Geräten usw., um sicherzustellen, dass sie in gutem Betriebszustand sind. Sie werden auch Debugging ohne Ladung durchführen, den Stanzpresse mehrmals im Leerlauf laufen lassen, beobachten, ob das Öffnen und Schließen der Form glatt ist, ob die Anpassung zwischen den Komponenten eng ist und ob abnormale Klang oder Schwingung vorhanden ist. Nur wenn die Form in den besten Zustand debuggiert wird, kann der anschließende Stempelprozess reibungslos durchgeführt werden.

Das Einstellen von Stempelparametern ist ein weiterer wichtiger Schritt, der nicht ignoriert werden kann. Es ist wie das Festlegen von Regeln für ein Spiel. Die angemessene Einstellung der Parameter wirkt sich direkt auf das Ergebnis des Spiels aus. Zu den Stempelparametern gehören die Stempelgeschwindigkeit, den Druck, den Schlaganfall usw. Die Einstellung dieser Parameter muss nach Faktoren wie Form, Größe, Materialeigenschaften und Struktur der Form umfassend berücksichtigt werden. Für dickere und härtere Metallmaterialien ist es erforderlich, einen höheren Stempeldruck und eine langsamere Stempelgeschwindigkeit einzustellen, um sicherzustellen, dass das Material vollständig deformiert werden kann und gleichzeitig Schäden an Schimmel und Ausrüstung vermieden wird. Bei dünneren und weicheren Materialien ist es erforderlich, den Stempeldruck angemessen zu reduzieren und die Stempelgeschwindigkeit zu erhöhen, um eine übermäßige Verformung oder das Bruch des Materials zu verhindern. Die Einstellung des Stempelhubs ist ebenfalls von entscheidender Bedeutung. Es muss gemäß der Höhe des Produkts und der Struktur der Form bestimmt werden, um sicherzustellen, dass der Schieberegler der Stanzpresse die Stempelwirkung an der entsprechenden Position ausführen kann. Der Schlaganfall sollte nicht zu groß sein, um die Form zu beschädigen, und es sollte auch nicht zu klein sein, um zu verhindern, dass das Produkt gebildet wird.

Wenn alles fertig ist, beginnt der Stempelprozess offiziell. Der vom Motor angetriebene Schieber der Punchpresse bewegt sich schnell und gewaltsam wie ein gut ausgebildeter Athlet nach unten und kraftvoll, der die Form treibt, um den Metallmaterial großem Druck auszuüben. In diesem Moment erfährt das Metallmaterial unter der Wirkung der Form plastischer Verformung und verändert seine Form allmählich und nähert sich der entworfenen Form des Produkts. In diesem Prozess wird die Atomstruktur im Metallmaterial wie eine Gruppe ordentlich arrangierter Soldaten neu angeordnet, die ihre Positionen unter der Wirkung starker externer Kräfte anpassen, um sich an die neuen Formanforderungen anzupassen. Die Reibung zwischen dem Metallmaterial und der Form spielt auch eine wichtige Rolle in diesem Prozess. Es beeinflusst nicht nur den Durchfluss und die Verformung des Materials, sondern erzeugt auch eine gewisse Wärmemenge. Diese Wärme muss rechtzeitig abgelöst werden, um die Qualität des Stempelprozesses und die Lebensdauer der Form zu gewährleisten.

Während des Stempelprozesses muss der Bediener jederzeit ein hohes Maß an Konzentration aufrechterhalten und den Betriebsstatus der Punchpresse und die Qualität der gestempelten Teile genau beachten. Sie werden den Laufgeräusch, die Vibration der Punchpress und das Erscheinungsbild der gestempelten Teile beobachten, um mögliche Probleme sofort zu entdecken und zu lösen. Wenn sich der Klang der Punchpress als abnormal befindet, kann es sein, dass die Form locker oder beschädigt ist und die Maschine zur Inspektion und Reparatur sofort stoppen muss. Wenn Risse, Falten und andere Defekte auf der Oberfläche der gestempelten Teile gefunden werden, kann es sein, dass die Stempelparameter unangemessen eingestellt werden oder die Formoberfläche nicht glatt ist und die Parameter zeitlich eingestellt werden müssen oder die Form poliert werden muss. Die Betreiber werden auch regelmäßig die gestempelten Teile untersuchen und untersuchen, wobei professionelle Messwerkzeuge wie Bremssättel, Mikrometer, Projektoren usw. die dimensionale Genauigkeit und Formgenauigkeit der gestempelten Teile festgestellt werden, um sicherzustellen, dass die Qualität der gestempelten Teile den Entwurfsanforderungen entspricht.

(Iii) detaillierte Erläuterung gemeinsamer Stempelprozesse

1. Trennprozess

Der Trennungsprozess spielt eine wichtige Rolle bei der Herstellung von Metallstempelteilen. Es ist wie ein erfahrener Graveur. Durch spezifische Prozesse wie Blanken, Stanzen und Schneiden wird das Metallblech entsprechend den genauen Designanforderungen unterteilt, wodurch ein vorläufiger Umriss und -form ist und eine solide Grundlage für die anschließende Verarbeitung darstellt.

Der Blindprozess ist der Prozess, das die Rohling der erforderlichen Form von der Metallblech genau zu trennen. Sein Prinzip basiert auf dem genialen Design der Form und dem starken Druck des Stempels. Im tatsächlichen Betrieb sind die obere Form und die untere Form eng miteinander abgestimmt. Wenn der Stanzschlag die obere Form fährt, um sich schnell nach unten zu bewegen, übt die Schneide der Form eine riesige Scherkraft auf das Metallblech aus, wodurch das Blatt entlang der vorgegebenen Konturlinie unterbricht, wodurch die Blinde, die den Anforderungen entspricht, trennt. Bei der Herstellung des Metallgehäuses elektronischer Geräte kann der Blindprozess die ungefähre Form des Gehäuses vom Metallblech senken und eine Grundlage für die anschließende Bildung und Verarbeitung bilden. Die Rolle des Blindprozesses bei der Produktherstellung kann nicht unterschätzt werden. Es bestimmt direkt die grundlegende Form und dimensionale Genauigkeit des Produkts und ist eine der wichtigsten Links, um die Produktqualität zu gewährleisten.

Der Stanzprozess besteht darin, Löcher verschiedener Formen und Größen auf dem vorhandenen Rohling zu schlagen. Dieser Prozess wird in vielen Produkten häufig verwendet. Bei der Herstellung des Zylinderblocks eines Automobilmotors muss eine große Anzahl von Befestigungslöchern und Ölkanallöchern durch den Stanzprozess ausgestanzt werden, um die Baugruppe und die Arbeitsanforderungen des Motors zu erfüllen. Die Betriebsmethode hängt auch von der Synergie der Form und der Stanzpresse ab. Der Schlag und der Sterbchen der Form kooperieren miteinander. Unter dem Druck der Stanzpresse drückt der Stanz das Metallblech in das Würfelloch, wodurch das Blatt teilweise getrennt ist und so das erforderliche Loch bildet. Die Präzisionsanforderungen des Stanzprozesses sind extrem hoch. Die Position, Größe und Form des Lochs muss die Entwurfsstandards ausschließlich erfüllen, da sie sich ansonsten auf die Leistung und Montage des Produkts auswirkt.

Der Schneidvorgang ist der Betrieb des Schneidens des Metallblechs oder des Blähens gemäß einer bestimmten Länge oder Form. Es spielt eine wichtige Rolle im Produktionsprozess. Bei der Herstellung von Metallrohren müssen das lange Rohr durch den Schneidvorgang in kurze Rohre einer bestimmten Länge schneiden, um unterschiedliche Verwendungsanforderungen zu erfüllen. Der Schneidvorgang verwendet normalerweise eine Schermiefe, um das Metallmaterial mit der Scherkraft des Stempels zu schneiden. Während der Operation ist es notwendig, die Größe und Richtung der Scherkraft zu steuern, um die Flachheit und Vertikalität der Schnittfläche zu gewährleisten.

2. Bildungsprozess

Der Bildungsvorgang ist ein wichtiger Verknüpfung in der Metallstempelverarbeitung. Es ist wie ein magischer Zauberer. Durch Biege, Zeichnen, Bullen und andere Prozesse wird das Metallmaterial ohne Brechen plastischer Verformungen erfasst, wodurch Werkstücke mit verschiedenen Formen und Größen hergestellt werden, wodurch das Metallmaterial eine neue Form und Funktion verleiht.

Der Biegeprozess ist der Prozess des Biegens von Metallblättern, Profilen oder Rohren in den erforderlichen Winkel oder die erforderliche Form. Das Prinzip besteht darin, einen Würfel zu verwenden, um eine externe Kraft auf das Metallmaterial anzuwenden, um es plastisch zu verformen. Während des Biegeprozesses wird die äußere Schicht des Metallmaterials durch Zugspannung verlängert, die innere Schicht wird durch Druckspannung verkürzt und die Länge der mittleren Schicht bleibt unverändert. Um die Qualität der Biegung zu gewährleisten, müssen Parameter wie Biegeradius, Biegewinkel und Biegekraft vernünftig gesteuert werden. Bei der Herstellung des Türrahmens der Karosserie wird das Metallblatt durch den Biegeprozess in eine bestimmte Form gebeugt, um die strukturellen Anforderungen der Karosserie zu erfüllen. Ein zu kleiner Biegeradius kann dazu führen, dass die äußere Schicht des Metallmaterials knackt, während ein zu großer Biegeradius die dimensionale Genauigkeit und die Aussehensqualität des Produkts beeinflusst.

Der Zeichenvorgang ist ein Kaltstempelprozess, bei dem ein Würfel ein flaches Blank oder einen halbfeindlichen Blanken in einen offenen hohlen Teil zeichnet. Es wird im täglichen Leben weit verbreitet. Beispielsweise kann die Herstellung von Automobilteilen, elektronischen Komponenten, Emaille -Waschbecken, Aluminiumtöpfe und anderen Produkten nicht vom Ziehprozess getrennt werden. Während des Zeichenvorgangs drückt der leere Halter zuerst den flachen Blank und der Schlag bewegt sich nach unten, wodurch das Material unter den leeren Halter (Flanschteil) gezwungen wird, sich einer plastischen Verformung zu unterziehen und in die Lücke zwischen dem Schlag und dem Würfel zu fließen, um die Seitenwand des Zylinders zu bilden. Während des Zeichnungsprozesses erfolgt die Verformung des Materials hauptsächlich im Flansch Teil. Das Material am Flansch unterliegt einer plastischen Verformung unter der Wirkung von radialer Zugspannung und tangentialer Druckspannung, und der Flansch schrumpft weiter und verwandelt sich in die Zylinderwand. Um Defekte wie Falten und Risse während des Zeichnungsprozesses zu verhindern, müssen Parameter wie den Zeichnungskoeffizienten, die Leerhalterkraft und die Sterbungslücke vernünftig gesteuert werden. Das Erhöhen der blankenden Kraft kann das Falten wirksam verhindern, aber übermäßige Blindkraft kann zu Rissen führen. Ein angemessener Zeichnungskoeffizient kann sicherstellen, dass das Material ein großes Maß an Verformung erreichen kann, ohne zu brechen.

Der prall gegossene Prozess ist eine Stempelformmethode, die den Durchmesser der hohlen Teile oder Rohrlücken unter der Wirkung des Innendrucks erweitert. Das Prinzip besteht darin, Flüssigkeits-, Gas- oder mechanische Formen als Kraftübertragungsmedien zu verwenden, um den Druck auf die innere Wand des Metallmaterials gleichmäßig auszuüben, sodass das Material unter der Wirkung einer Umfangszugspannung plastischer Deformation erfährt, wodurch sich abbrüppt. Bei der Herstellung des Ansaugrohrs eines Automobilmotors kann der Ablaufprozess den lokalen Durchmesser des Rohrs erweitern, um die Einlassanforderungen des Motors zu decken. Der prall gefüllte Prozess kann die Festigkeit und Steifheit des Produkts effektiv verbessern und auch einige Teile mit komplexen Formen erzeugen, die mit anderen Methoden schwer zu verarbeiten sind. Während des Abbaus muss die Größe des Innendrucks und die Belastungsgeschwindigkeit genau gesteuert werden, um eine gleichmäßige Verformung des Materials zu gewährleisten und Probleme wie Bruch oder ungleichmäßige Deformation zu vermeiden.

Vi. Anschließendes Polieren: perfekte Qualität

(I) Abgraben und Reinigung

Nachdem die Metallstempelteile gestempelt sind, erscheinen häufig Grat und Schmutz auf ihrer Oberfläche. Obwohl diese Mängel gering sind, haben sie möglicherweise einen Einfluss auf die Qualität und Leistung des Produkts, das nicht ignoriert werden kann. Die Erzeugung von Burrs ist hauptsächlich auf die plastische Verformung des Materials während des Stempelprozesses und den Randzustand des Würfels zurückzuführen. Wenn die Blindkluft zu groß, zu klein oder ungleichmäßig ist, kann das Material während des Blindprozesses nicht gleichmäßig gebrochen werden, und an der Blankkante werden ungleiche Grat gebildet. Die stumpfe Kante des Arbeitsträgers wird auch dazu führen, dass das Material während des Blankens nicht sauber geschnitten wird, wodurch Burrs erzeugt werden. Die Schmutzquelle ist relativ breit, was die von den Rohstoffen selbst getragenen Verunreinigungen oder Restsubstanzen wie Schmiermittel und Kühlmittel, die im Stempelprozess verwendet werden, oder Staub und Öl während der Verarbeitung, Transport und Lagerung.

Das Entbrennen ist wichtig, um die Oberflächenqualität und die dimensionale Genauigkeit von Teilen zu gewährleisten. Das Vorhandensein von Burrs wirkt sich nicht nur auf das Erscheinungsbild von Stanzteilen aus, wodurch ihre Oberflächen rau und ungleichmäßig wird und die Ästhetik des Produkts verringert, sondern kann auch Hindernisse im nachfolgenden Montageprozess verursachen, was die Anpassungsgenauigkeit zwischen Teilen beeinträchtigt, wodurch die Versammlung schwierig oder sogar unmöglich wird. Burrs können auch die Haut der Bediener kratzen und bestimmte Sicherheitsrisiken darstellen. Um Burrs zu entfernen, verwenden Fabriken normalerweise eine Vielzahl von Methoden, von denen jede ihre eigenen einzigartigen Anwendungsszenarien und -vorteile und Nachteile aufweist.

Manuelles Entlassung ist eine traditionellere und gemeinsame Methode. Es verwendet hauptsächlich einfache Werkzeuge wie Dateien, Sandpapier und Schleifköpfe für Arbeiter, um Stanzteile manuell zu schleifen und zu schneiden. Der Vorteil dieser Methode besteht darin, dass sie sehr flexibel ist und Teile verschiedener Formen und Komplexitäten stempeln kann. Für einige empfindliche Teile und Bereiche, die mechanisch schwer zu handhaben sind, kann manuelles Entlassung einen einzigartigen Vorteil haben. Wenn Sie sich mit einigen Stempelsteilen mit komplexen Oberflächen und winzigen Löchern befassen, können sich die Arbeiter auf eine reiche Erfahrung und den akribischen Betrieb verlassen, um die Größen genau zu entfernen und die Produktqualität sicherzustellen. Das manuelle Entlassung hat auch offensichtliche Nachteile. Die Effizienz ist relativ niedrig, es erfordert viel Arbeitskräfte und Zeitkosten und erfordert ein hohes Maß an technischen Fähigkeiten für Arbeitnehmer. Verschiedene Arbeitnehmeroperationen können zu unterschiedlichen Auslösereffekten führen.

Die Debring verwendet einen vorbereiteten Würfel, um Burrs mit einer Punchpress zu entfernen. Wenn Sie einen Würfel entlarzenen, müssen Sie zunächst einen besonderen Würfel entsprechend der Form und Größe des gestempelten Teils, einschließlich einer rauen Sterbe und einer feinen Würfel, machen, und manchmal müssen Sie möglicherweise auch eine Formung sterben lassen. Legen Sie den gestempelten Teil in den Würfel und verwenden Sie den Druck der Punchpress, um die Würfelverkleidung zu machen, und entfernen Sie den Burr -Teil des gestempelten Teils. Diese Methode eignet sich für Produkte mit einfachen Abschiedsflächen und kann die Effizienz und den Einfluss der Entlassung in gewissem Maße verbessern. Im Vergleich zum manuellen Abbau ist die Genauigkeit und Konsistenz aus der Entfremdung besser. Die Deburring erfordert eine gewisse Menge an Produktionskosten, und der Design- und Fertigungszyklus der Form ist lang. Für die Produktion von Klein- oder schnellen Produktaktualisierungen sind die Kosten relativ hoch.

Das Schleifen des Debrings ist eine Methode, die derzeit von Unternehmen verwendet wird. Es umfasst hauptsächlich Vibrationen, Sandstrahlen, Walzen und andere Methoden. Vibrationsschleifende Entlassung besteht darin, die Stanzteile und die Schleifmedien (wie Schleifsteine, Schleifflüssigkeit usw.) in einen Vibrationsschleifer zu setzen. Durch die Schwingung der Schwingungsschleife reiben sich das Schleifmedium und die Oberfläche der Stempelteile gegeneinander, wodurch die Grat entfernen. Diese Methode eignet sich für kleine Produkte mit großen Chargen. Es kann in kurzer Zeit eine große Anzahl von Stanzteilen entzünden und eine hohe Effizienz aufweist. Sandstrahlend Debring verwendet Druckluft, um Schleifmittel (wie Quarzsand, Korundung usw.) bei hoher Geschwindigkeit auf die Oberfläche der Stempelsteile zu sprühen. Die Burrs werden durch die Auswirkungen und die Reduzierung der Schleifmittel auf die Grat entfernt. Sandblühen Debring können nicht nur die Grat entfernen, sondern auch die Oberfläche der Stempelteile ein gewisses Maß an Sauberkeit und Rauheit erhalten, die Oberflächenadhäsion erhöhen und häufig für Produkte mit hohen Anforderungen an Oberflächenqualität und -klebung verwendet werden. Trommelschleife entlarven ist, die Stempelteile und die Schleifmedien in die Trommel zu bringen. Durch die Rotation der Trommel kollidieren die Stempelteile und das Schleifmedien in der Trommel gegeneinander, um den Zweck der Entfernung von Burrs zu erreichen. Es gibt auch einige Mängel beim Schleifen und Abgraben. Manchmal werden die Burrs möglicherweise nicht vollständig entfernt. Für einige Grat mit komplexen Formen oder versteckten Teilen werden sie möglicherweise nicht vollständig entfernt. Es ist notwendig, die Restburre manuell zu bewältigen oder andere Methoden zum Deburr zu verwenden.

Die Reinigung ist auch ein wichtiger Bestandteil der Gewährleistung der Produktqualität. Das Vorhandensein von Schmutz beeinflusst die Oberflächenleistung von Stempelteilen. Zum Beispiel werden Öl und Verunreinigungen beispielsweise dazu führen, dass die Beschichtung eine Abnahme der Beschichtung abnimmt, und es ist leicht zu fallen und zu blasen, was die Schutzleistung und die Ästhetik des Produkts verringert. Beim Schweißen kann Schmutz Schweißfehler verursachen und die Schweißfestigkeit und die Versiegelung beeinflussen. Es gibt viele häufige Reinigungsmethoden. Chemische Reinigung verwendet chemische Reagenzien, um mit Schmutz zu reagieren, um sie aufzulösen, zu emulgieren oder zu zersetzen, um den Zweck des Entfernens von Schmutz zu erreichen. Beispielsweise werden alkalische Reinigungsmittel verwendet, um Ölflecken zu entfernen, und saure Reinigungsmittel werden zum Entfernen von Rost verwendet. Die chemische Reinigung hat einen guten Reinigungseffekt, aber es ist notwendig, auf die Auswahl geeigneter chemischer Reagenzien zu achten, um Korrosion auf der Oberfläche von Stanzteilen zu vermeiden. Die Ultraschallreinigung verwendet den Kavitationseffekt von Ultraschall, um winzige Blasen in der Flüssigkeit zu erzeugen. Die Wirkungskraft, die erzeugt wird, wenn die Blasen platzen, können den Schmutz von der Oberfläche der Stanzteile abziehen, um den Reinigungseffekt zu erzielen. Diese Methode eignet sich zum Reinigen einiger Stanzteile mit komplexen Formen und hohen Anforderungen an die Oberfläche. Es kann in winzige Lücken und Löcher eindringen, um Schmutz zu entfernen, ohne die Oberfläche der Stanzteile zu beschädigen.

(Ii) Auswahl und Anwendung des Oberflächenbehandlungsprozesses

Der Oberflächenbehandlungsprozess spielt eine entscheidende Rolle bei der Herstellung von Metallstempelteilen. Es kann nicht nur den Korrosionsbeständigkeit und die Ästhetik von Teilen verbessern, sondern auch den Teilsfunktionen nach unterschiedlichen Bedürfnissen zu verleihen, damit sie die Anforderungen verschiedener Anwendungsszenarien besser erfüllen können. Häufige Oberflächenbehandlungsprozesse wie Galvanisierung, Sprühen, Anodieren usw. haben jeweils einzigartige Eigenschaften und anwendbare Szenarien. Unternehmen müssen verschiedene Faktoren gemäß den spezifischen Bedürfnissen des Produkts berücksichtigen und den am besten geeigneten Oberflächenbehandlungsprozess auswählen.

Das Galvanisieren ist ein weit verbreiteter Oberflächenbehandlungsprozess. Es beschichtet hauptsächlich eine Zinkschicht auf der Oberfläche von Metallstempelteilen, um Rost zu verhindern und das Aussehen zu verbessern. Der Verschleppungsprozess kann in heißes Dip-Galvanisierungs- und Elektro-Galvanisierungsmodell unterteilt werden. Heißtip-Galvanisierung ist, die Stempelteile in geschmolzene Zinkflüssigkeit zu tauchen, so dass die Zink chemisch mit der Oberfläche der Stempelsteile reagiert, um eine dicht gebundene Zink-Eisen-Legierungsschicht und eine reine Zinkschicht zu bilden. Die durch diesen Prozess erhaltene verzinkte Schicht ist dicker und hat eine starke Korrosionsbeständigkeit. Es ist für Metallstruktur und Automobilteile geeignet, die im Freien verwendet werden, z. B. Straßenleuchten, Autorahmen usw. Diese Produkte sind lange Zeit in der natürlichen Umgebung ausgesetzt und sind der Erosion von Regen, Feuchtigkeit, Ultraviolettstrahlen usw. ausgesetzt. Elektrogalvanizing besteht darin, eine Zinkschicht auf der Oberfläche der Stempelsteile durch Elektrolyse abzulegen. Die elektrogalvanisierte Schicht ist relativ dünn und hat eine glatte Oberfläche. Es eignet sich für Produkte mit hohen Anforderungen für das Aussehen und relativ geringe Anforderungen an Korrosionswiderstand wie elektronische Produktschalen, Hardwaredekorationen usw. Diese Produkte werden normalerweise in Innenumgebungen verwendet. Die elektrogalvanisierte Schicht kann nicht nur ihren ästhetischen Bedürfnissen erfüllen, sondern auch einen gewissen Anti-Rust-Schutz bieten.

Der Sprühprozess verwendet Druck oder elektrostatische Kraft, um Farbe oder Pulver an der Oberfläche des Werkstücks zu befestigen, sodass das Werkstück gegen Korrosion und dekorative Auswirkungen von Korrosion und Aussehen hat. Der Sprühprozess hat die Vorteile von kostengünstigen und weiten Anwendungsbereiche. Es kann zur Oberflächenbehandlung verschiedener Materialien wie Metall, Kunststoff, Holz usw. verwendet werden. In der Automobilherstellung wird die Beschichtung der Autokörperoberfläche durch den Sprühprozess erreicht. Es kann nicht nur den Körperkörper vor Korrosion schützen, sondern dem Auto auch ein schönes Aussehen durch verschiedene Farben und glänzende Beschichtungen verleihen und die unterschiedlichen Bedürfnisse der Verbraucher für das Erscheinungsbild des Autos erfüllen. In der Möbelherstellung wird das Sprühprozess häufig auch für die Oberflächenbehandlung von Metallmöbeln verwendet, wodurch er reichhaltige Farben und eine gute Textur verleiht. Nach den verschiedenen Beschichtungen kann der Sprühprozess in zwei Arten unterteilt werden: Sprühen und Pulvering. Das Sprühen verwendet Flüssigkeitsbeschichtungen, die eine relativ glatte Beschichtung mit reichhaltigen Farbauswahl bilden können. Pulvering verwendet Pulverbeschichtungen, die durch elektrostatische Adsorption an der Oberfläche des Werkstücks befestigt und dann bei hoher Temperatur geheilt werden, um eine Beschichtung zu bilden. Die Pulverbeschichtung hat eine hohe Härte, eine gute Verschleißfestigkeit und Korrosionsbeständigkeit und wird häufig in Anlässen mit hohen Anforderungen für die Beschichtungsleistung wie Außenmöbel, Häuser für elektrische Geräte usw. verwendet.

Die Anodisierung ist ein Oberflächenbehandlungsprozess für Aluminiumlegierungsprodukte. Es verwendet Aluminiumlegierungen als Anoden und bildet eine Elektrolyse, um eine Schicht von Oxidfilm auf seiner Oberfläche zu bilden. Dieser Oxidfilm kann den Zustand und die Leistung der Aluminiumlegierfläche verändern und ihre Korrosionsbeständigkeit und Härte erheblich verbessern. Die Oberflächenhärte der anodisierten Aluminiumlegierung kann HV300 - 500 erreichen, und sein Verschleißfestigkeit wird im Vergleich zu unbehandelten Aluminiumlegierung erheblich verbessert. Die Anodisierung kann auch die Oberfläche der Aluminiumlegierung durch Färben und andere Prozesse aufweisen, um die Ästhetik zu erhöhen. Es wird häufig in Architekturdekoration, elektronischem Produktgehäuse und anderen Bereichen verwendet. Anodierung der Oberfläche von Aluminiumlegierungsprofilen von Gebäude -Vorhangwänden kann nicht nur die Haltbarkeit von Profilen in Außenumgebungen sicherstellen, sondern auch mit dem Gesamtstil des Gebäudes durch die Auswahl verschiedener Farben koordiniert, um die Ästhetik des Gebäudes zu verbessern. Anodierung der Aluminiumlegierschalen von elektronischen Produkten wie Mobiltelefonen und Tablets können nicht nur die Schalen vor Verschleiß und Korrosion im täglichen Gebrauch schützen, sondern auch die hochwertige Qualität und den Modegefühl der Produkte durch einzigartige Farben und Glanz zeigen.

Bei der Auswahl eines Oberflächenbehandlungsprozesses müssen mehrere Faktoren umfassend betrachtet werden. Die Nutzungsumgebung des Produkts ist ein Schlüsselfaktor. Für Produkte, die in rauen Umgebungen wie Meerestechnik, chemische Geräte usw. verwendet werden, müssen ein Oberflächenbehandlungsprozess mit hoher Korrosionsbeständigkeit wie Heißtip-Gaspanisierung, Nickelbeschichtung, Chrombeschichtung usw. ausgewählt werden; Für Produkte, die in Innenumgebungen verwendet werden, kann der geeignete Prozess auf der Grundlage von Faktoren wie Ästhetik und Kosten ausgewählt werden. Die Erscheinungsanforderungen des Produkts können nicht ignoriert werden. Wenn das Produkt hohe Anforderungen an das Aussehen und die Textur hat, wie z. B. elektronische Produkte, Dekorationen usw. High-End-Produkte, können Sie Sprühen, Anodisierung und andere Prozesse wählen, die reichhaltige Farben und gute Oberflächenstruktur erzielen können. Wenn das Produkt relativ geringe Anforderungen an das Aussehen hat und sich hauptsächlich auf Funktionen konzentriert, können Sie einen Oberflächenbehandlungsprozess mit geringen Kosten und einfachem Prozess auswählen. Die Kosten sind auch eine wichtige Überlegung. Die Kosten verschiedener Oberflächenbehandlungsprozesse variieren stark. Unternehmen müssen den entsprechenden Prozess gemäß ihrem eigenen Kostenbudget auswählen und gleichzeitig die Produktqualität sicherstellen. Einige High-End-Oberflächenbehandlungsprozesse wie Edelmetallplattierungen und Vakuumbeschichtung können hervorragende Leistung und Erscheinungsbildseffekte erzielt werden. Die Kosten sind jedoch hoch und sind nur für Anlässe mit extrem hohen Anforderungen für die Produktleistung und -qualität geeignet. Für einige gewöhnliche Produkte, die in großem Maßstab hergestellt werden, werden normalerweise kostengünstige und kostengünstige Oberflächenbehandlungsprozesse ausgewählt, wie z. B. Galvanisierung und Malerei.

(Iii) Schweißen, Bohrungen und andere Verarbeitung

Im Produktionsprozess von Metallstempelteilen ist es nach den Anforderungen an die Produktdesign häufig erforderlich, um andere Verarbeitungsverfahren wie Schweißen, Bohrungen und Schleifen an den Stempelteilen durchzuführen. Diese Prozesse sind wie unterschiedliche Bewegungen in einer sorgfältig angeordneten Symphonie, die jeweils eine einzigartige Rolle spielen und zusammenarbeiten, um die Produktfunktion und -struktur zu verbessern.