I. EINLEITUNG: Das leuchtende Debüt des Aluminiumstempels

In der großen Landschaft der modernen Fertigung ist die Aluminium -Stempelentechnologie wie ein leuchtender Stern, der ein einzigartiges und charmantes Licht ausstrahlt und eine entscheidende Position einnimmt. Von der boomenden Automobilindustrie bis hin zu den kontinuierlichen Durchbrüchen im Bereich der Luft- und Raumfahrt, von der hoch entwickelten Herstellung elektronischer Geräte bis hin zur weit verbreiteten Produktion täglicher Konsumgüter, sind Aluminium -Stempelteile mit ihrer hervorragenden Leistung zu einem unverzichtbaren Schlüsselkomponenten vieler Produkte geworden und sind tief in jede Vene der modernen Industrie integriert.

Aluminium als leichte, hochfeste und korrosionsbeständige Metallmaterial, seine physikalischen und chemischen Eigenschaften zeigen in vielen Bereichen beispiellose Vorteile. Im Rahmen des globalen Trends, die Energieeinsparung und Emissionsreduzierung und die Verfolgung leichter Produkte einzusetzen, hat die Aluminium -Stempelentechnologie beispiellose Entwicklungsmöglichkeiten eingeleitet. In der Automobilindustrie als Beispiel mit den zunehmend strengen Umweltvorschriften und der kontinuierlichen Verbesserung der Anforderungen an den Kraftstoffverbrauch haben die Automobilhersteller ihre Aufmerksamkeit auf Aluminiumlegierungsmaterialien zugewandt. Die Verwendung von Aluminium -Stempelsteilen zur Herstellung von Körperstrukturen und Teilen von Automobilen kann nicht nur das Gewicht des Körpers erheblich verringern, wodurch der Kraftstoffverbrauch und die Abgasemissionen reduziert werden, sondern auch die Handhabung und Beschleunigungsleistung des Autos verbessern, ohne die Sicherheitsleistung des Autos zu beeinflussen. Laut relevanten Statistiken kann der Kraftstoffverbrauch für jede 10%ige Verringerung des Gewichts des gesamten Fahrzeugs um 6%-8%reduziert werden und die Abgasemissionen um 4%-6%reduziert werden. Diese Daten zeigen intuitiv die enorme Rolle, die Aluminiumstempelteile in der Automobilindustrie bei der Erreichung der Energieeinsparungs- und Emissionsreduzierungsziele spielt.

Im Bereich der Luft- und Raumfahrt ist die Bedeutung von Aluminiumstempelteilen selbstverständlich. Da Luft- und Raumfahrtfahrzeuge extrem strenge Anforderungen an das Gewicht und die Stärke von Materialien haben, sind Aluminiumlegierungsmaterialien aufgrund ihrer geringen Dichte und hohen Festigkeit zu einer idealen Wahl für die Herstellung von Schlüsselkomponenten wie Flugzeugrumpfungen, Flügeln und Motorteilen geworden. Durch fortschrittliche Aluminium -Stempelentechnologie können Aluminiumlegierungsmaterialien genau in verschiedene komplexe Teileformen verarbeitet werden, um die hohen Leistungsanforderungen von Luft- und Raumfahrtfahrzeugen in extremen Umgebungen zu erfüllen. Eine Rakete verbraucht viel Kraftstoff vom Start bis zum Eintritt in die vorgegebene Umlaufbahn und die Reduzierung des Gewichts der Rakete selbst kann den Kraftstoffverbrauch effektiv reduzieren und die Tragfähigkeit der Rakete verbessern. Es wird geschätzt, dass die Tragfähigkeit für jede 1 -kg -Verringerung des Gewichts einer Raketenstruktur um etwa 5 kg erhöht werden kann. In diesem Bereich, in dem Gewicht in Gramm berechnet wird, bietet die Anwendung von Aluminiumstempeln zweifellos eine starke technische Unterstützung für die Entwicklung von Luft- und Raumfahrt.

Das Streben nach perfekter Präzision von Aluminiumstempeln hat in vielen Dimensionen für die moderne Fertigung weitreichende Bedeutung. Es ist ein unablässiges Streben nach exzellenter Qualität und der Schlüssel, um sich im heftigen Markt für den Markt abzuheben. Aus mikroskopischer Sicht können hochpräzise Aluminiumstempel sicherstellen, dass die Leistung von Produkten stabiler und zuverlässiger ist. Bei der Herstellung von elektronischen Geräten wie Mobiltelefonen und Computern werden Aluminiumstempel häufig zur Herstellung von Komponenten wie Gehäusen und Heizkörpern verwendet. Die Präzision dieser Komponenten wirkt sich direkt auf die Leistung der Wärmeableitungen, die Signalübertragungsqualität und die allgemeine Zuverlässigkeit elektronischer Geräte aus. Wenn die Präzision von Aluminiumstempeln nicht ausreicht, kann dies zu Abweichungen in der Anpassung zwischen dem Gehäuse und den internen Komponenten führen, was die Baugruppe und die normale Verwendung der Geräte beeinflusst. Wenn die Präzision des Kühlers nicht dem Standard entspricht, verringert dies die Effizienz der Wärmeableitung, wodurch die Temperatur der elektronischen Geräte während des Betriebs zu hoch ist, wodurch sich die Leistung und das Leben beeinflusst.

Aus makroskopischer Sicht helfen hochpräzise Aluminiumstempel dazu, die Effizienz des gesamten Produktionssystems zu verbessern und die Kosten zu senken. In der groß angelegten Produktion können hochpräzise Aluminiumstempelteile die Schrott- und Nacharbeitsraten reduzieren, die Produktionseffizienz verbessern und die Produktionskosten senken. Wenn Sie beispielsweise die Produktion von Automobilen in Anspruch nehmen, können Sie die Körperbaugruppe mit hoher Präzision genauer und schneller machen, die Arbeitsbelastung von Schweißen und Anpassung verringern und die Produktionseffizienz und -qualität des gesamten Fahrzeugs verbessern. Darüber hinaus können hochpräzise Aluminiumstempelteile auch die Häufigkeit von Schimmelpilzverschleiß und Austausch verringern, die Lebensdauer der Form verlängern und die Produktionskosten weiter senken. In einem wettbewerbsintensiven Marktumfeld können Unternehmen die Produktqualität und die Wettbewerbsfähigkeit der Produkte nur verbessern und den Kundenvertrauen und den Marktanteil gewinnen, indem sie die Produktpräzision verbessern.

Mit der kontinuierlichen Entwicklung der modernen Fertigung die Präzisionsanforderungen für Aluminiumstempelteile steigen auch. Von der ursprünglichen Erfüllung der grundlegenden Form- und Größenanforderungen bis hin zur Verfolgung von Submillimetern oder sogar Präzision auf Mikronebene ist die Aluminium-Stempelentechnologie mit beispiellosen Herausforderungen und Chancen konfrontiert. Um die perfekte Präzision von Aluminiumstempelteilen zu erreichen, sind in mehreren Links wie Materialauswahl, Formgestaltung und Herstellung und Herstellung, Herstellung, Optimierung des Stempelprozesses, Produktionsprozesskontrolle und Qualitätsinspektion eingehender Forschung und Innovation erforderlich.

In den folgenden Kapiteln werden wir alle Aspekte der Aluminium -Stempelentechnologie, von Prozessprinzipien bis zum Prozessfluss, von Formgestaltung und Herstellung bis hin zur Qualitätskontrolle und umfassende Analyse der Geheimnisse der Aluminium -Stempelsteile untersuchen, um perfekte Präzision zu erreichen.

Ii. Der Eckpfeiler des Aluminiumstempels: Das Geheimnis von Aluminiumlegierungsmaterialien

(I) Analyse der Mitglieder der Aluminiumlegierung von Familienmitgliedern und Merkmalen

Als Grundmaterial der Aluminium -Stempelentechnologie hat die Aluminiumlegierung viele Familienmitglieder. Verschiedene Reihe von Aluminiumlegierungen haben ihre eigenen Eigenschaften in Zusammensetzung, mechanischen Eigenschaften und Verarbeitungseigenschaften. Wie eine gut ausgestattete Armee hat jeder Zweig der Armee seine eigenen Fähigkeiten und Missionen und spielt eine Schlüsselrolle in verschiedenen Bereichen.

Die Aluminium -Legierung der 2000er Serie mit ihrem hohen Kupfergehalt ist wie ein Power -Player und verleiht dem Material eine hervorragende Stärke. Unter ihnen ist die 2024 -Legierung das Sternprodukt der Serie, das im Luft- und Raumfahrtfeld leuchtet. Da Flugzeuge beim Fliegen in hohen Höhen starkem Luftdruck und mechanischer Belastung standhalten müssen, sind die Stärke und Härte von Materialien extrem hoch. Die hohen Stärke von 2024 Legierung machen es zu einer idealen Wahl für die Herstellung von Schlüsselkomponenten wie Flugzeugflügeln und Rumpfstrukturen, die sicherstellen können, dass das Flugzeug in komplexen Flugumgebungen stabil und sicher bleibt. Darüber hinaus werden im Bereich der Automobilherstellung einige leistungsstarke Automobilzylindern, Räder und andere Teile auch Aluminiumlegierungen der 2000er Serie verwenden, um die Leistungsleistung und die Handhabung des Autos zu verbessern.

Die Aluminiumlegierung von 5000 Serien ist der Vertreter der Aluminium-Magnesium-Legierung. Das Hauptlegierungselement ist Magnesium, und der Magnesiumgehalt liegt normalerweise zwischen 3-5%. Es ist wie ein Allround-Spieler mit mittlerer Festigkeit, guter Plastizität, Korrosionsbeständigkeit und Schweißbarkeit. Im Bereich der Luft- und Raumfahrt verwenden die Rumpfteile von Boeing 747 und Airbus A320 Aluminiumlegierungen mit 5000 Serien. Die Merkmale der leichten und mittleren Festigkeit erfüllen nicht nur den Bedarf des Flugzeugs nach Verringerung des Gewichts zur Verbesserung der Kraftstoffeffizienz, sondern gewährleisten auch die Festigkeit und Stabilität der Rumpfstruktur. Im Automobilfeld bestehen die Kapuzen und Türen von Automarken wie BMW und Audi hauptsächlich aus 5052 Aluminiumlegierungen. Die gute Plastizität dieses Materials erleichtert die Bildung von Automobilteilen. Gleichzeitig kann sein hervorragender Korrosionsbeständigkeit auch die Lebensdauer der Teile verlängern und die Gesamtqualität des Autos verbessern. Im Baubereich werden häufig Aluminiumlegierungen der 5000 Serie für Paneele, Fensterrahmen und Türen von Außenwänden und Dächern verwendet. Seine Korrosionsbeständigkeit und Plastizität können sich an verschiedene Gebäudebehandlungsumgebungen und Designanforderungen anpassen und dem Gebäude Schönheit und Praktikum verleihen.

Die Aluminiumlegierung der 6000 Serie enthält hauptsächlich zwei Elemente, Magnesium und Silizium. Es kombiniert geschickt die Vorteile von 4000 Serien und 5000 Serien und ist ein kaltbehandeltes Aluminium-Schmiedenprodukt. Einen 6061 Legierung als typischer Repräsentant ist eine gute Leistung in Kraft- und Korrosionsbeständigkeit und hat eine gute Verarbeitbarkeit und Benutzerfreundlichkeit. Es ist leicht zu beschichten, genau wie ein erfahrener Handwerker, der leicht mit verschiedenen komplexen Verarbeitungstechniken fertig werden kann. Im Bereich der Luft- und Raumfahrt verwendet der Rumpf von Boeing 777 und Airbus A350 eine Aluminiumlegierung von 6000 Serien, um die strengen Anforderungen von Flugzeugen für hohe Festigkeit und Korrosionsbeständigkeit zu erfüllen. In der Automobilherstellung bestehen Körper und Chassis von Porsche 911 aus 6061 Aluminiumlegierung, wobei die hohe Festigkeit und Plastizität die Leistung und Sicherheit des Autos verbessert. Auf dem Gebiet der Sportgeräte ist 6061 Aluminiumlegierung noch deutlicher. Bergsteigergeräte, Klettergeräte, Skier, Eisschuster, Golfclubs und andere Sportgeräte mit hohen Anforderungen an die Stärke und Zähigkeit können aus 6061 Aluminiumlegierungen bestehen, die den Athleten eine bessere Qualität und sicherere Ausrüstung bieten.

(Ii) die Kunst der Materialauswahl

Im Herstellungsprozess von Aluminiumstempelteilen ist die Auswahl des richtigen Aluminiumlegierungsmateriales wie die Auswahl des am besten geeigneten Schauspielers für eine wunderbare Leistung. Es ist eine wichtige Kunst. Dies erfordert eine umfassende Berücksichtigung der Verwendungsszenarien und Leistungsanforderungen für Stempel von Teilen, um sicherzustellen, dass die ausgewählten Materialien ihren Vorteilen volles Spiel verleihen und solide Garantien für die hohe Präzision und hohe Leistung von Stempelteilen bieten können.

Aus Sicht der Nutzungsszenarien im Bereich der Luft- und Raumfahrt, da Flugzeuge unter extremen Umgebungsbedingungen operieren müssen, gibt es äußerst strenge Anforderungen an das Gewicht, die Festigkeit, die Korrosionsbeständigkeit und die hohe Temperaturbeständigkeit von Materialien. Daher werden normalerweise hochfeste Aluminiumlegierungen wie 2000-Serien und 7000-Serien wie 2024, 7075 und andere Legierungen ausgewählt. Diese Legierungen können das Gewicht so weit wie möglich reduzieren und gleichzeitig die Stärke des Materials sicherstellen und das Streben nach Leichtgewicht in der Luft- und Raumfahrt erfüllen. In der Automobilindustrie werden unter Berücksichtigung des Fahrsicherheits, des Kraftstoffverbrauchs, des Aussehens und des Komforts des Autos und anderer Faktoren verschiedene Reihe von Materialien von Aluminiumlegierung gemäß verschiedenen Teilen ausgewählt. Körperstrukturteile erfordern normalerweise eine höhere Festigkeit und bessere Formbarkeit, und 6000 Serien -Aluminiumlegierungen können ausgewählt werden. Während einige Innen- und Außenteile mehr auf die Oberflächenqualität und Korrosionsbeständigkeit des Materials und die 5000 -Serie -Aluminiumlegierungen achten. Auf dem Gebiet der elektronischen Geräte müssen aufgrund der geringen Größe und hohen Integration des Produkts die Leitfähigkeit, Wärmeableitungen und Verarbeitungsgenauigkeit des Materials hoch sein, und 1000 Serie Reine Aluminium oder einige Aluminiumlegierungen mit besonderen Eigenschaften können ausgewählt werden.

Aus Sicht der Leistungsanforderungen sollte beim Stempeln von Teilen großen externen Kräften und mechanischen Spannungen standhalten, und die Aluminiumlegierserie mit höherer Festigkeit, wie z. B. 2000 -Serien und 7000 -Serien, werden bevorzugt. Beispielsweise werden hochfeste Aluminiumlegiermaterialien benötigt, um Schlüsselteile wie Anschlüssestangen und Kurbelwellen von Automotoren herzustellen, um sicherzustellen, dass die Teile nicht verformen oder brechen, wenn der Motor mit hoher Geschwindigkeit und unter hoher Last läuft. Für einige Stanzteile mit hohen Korrosionswiderstandsanforderungen, wie Teile in Meeresausrüstung und Gebäudebehandlungsdekorationen, sind Aluminiumlegierungen der Serie 5000 und 6000 Serien aufgrund ihrer guten Korrosionsbeständigkeit die erste Wahl. In einigen Fällen, die eine gute Leitfähigkeit erfordern, wie Anschlüsse und Drähte elektronischer Geräte, wird aufgrund seiner hohen Leitfähigkeit ein reines Aluminium von 1000 Serien weit verbreitet. Darüber hinaus ist die Verarbeitungsleistung des Materials ein wichtiger Faktor bei der Auswahl. Wenn die Form des Stempelteils komplex ist und mehrere Stempel-, Dehnungs- und andere Verarbeitungsprozesse erfordert, sind die Plastizität und Duktilität des Materials besonders wichtig. Die Aluminiumlegierungen der Serie mit 5000 Serien und 6000 Serien zeichnen sich in dieser Hinsicht an komplexe Verarbeitungstechniken an, um die Genauigkeit und Qualität von Stempelteilen zu gewährleisten.

Der entscheidende Einfluss der materiellen Qualität auf die Genauigkeit und Leistung von Stanzteilen kann nicht unterschätzt werden. Hochwertige Materialien mit Aluminiumlegierung haben eine gleichmäßige chemische Zusammensetzung und Organisationsstruktur, die eine gleichmäßige Verformung von Materialien beim Stempeln gewährleisten und damit die dimensionale Genauigkeit und Oberflächenqualität von Stempelteilen verbessert. Im Gegenteil, wenn die materielle Qualität schlecht ist, gibt es Defekte wie Verunreinigungen und Segregation, die Probleme wie Risse und ungleichmäßige Verformung von Stempelteilen während der Verarbeitung verursachen können, was die Genauigkeit und Leistung von Stempelteilen ernsthaft beeinträchtigt. Die Stabilität der mechanischen Eigenschaften des Materials ist ebenfalls von entscheidender Bedeutung. Stabile mechanische Eigenschaften können sicherstellen, dass Stempelteile eine gute Leistung in verschiedenen Nutzungsumgebungen aufrechterhalten und die Produktzuverlässigkeit und Lebensdauer verbessern. Bei der Auswahl von Aluminiumlegierungsmaterialien ist es daher erforderlich, die Qualität der Materialien strikt zu steuern, seriöse Lieferanten auszuwählen und eine strenge Inspektion und Prüfung der Materialien durchzuführen, um sicherzustellen, dass sie die Produktionsanforderungen von Stempelteilen entsprechen.

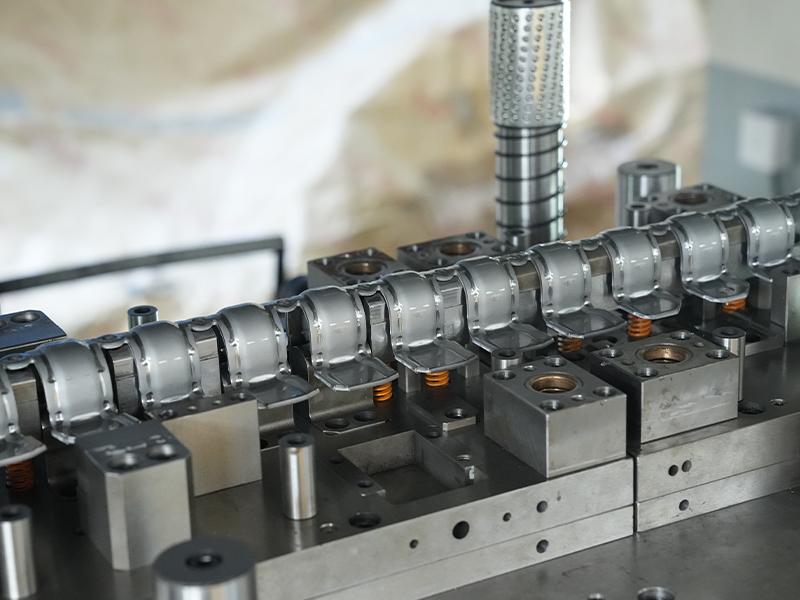

III. Schimmel: der Seelenhandwerker von Aluminiumstempeln

(I) das geniale Konzept des Schimmelpilzdesigns

Formgestaltung ist ein wichtiger Link im Aluminium -Stempelprozess. Es ist wie eine sorgfältig geplante künstlerische Kreation. Sein geniales Konzept bestimmt direkt die Präzision und Qualität von Aluminiumstempelteilen. In diesem Prozess müssen Designer ihre reichhaltigen Erfahrung und ihr professionelles Wissen nutzen, um eine Form mit einer angemessenen Struktur zu entwerfen, die auf den Anforderungen an die Form, Größe und Präzision der Stempelteile basiert. Jedes Detail bezieht sich auf den Erfolg oder Misserfolg des Endprodukts.

Wenn Sie Stanzteile mit komplexen Formen gegenübersehen, wird die Bestimmung der Teilungsfläche der Form zum Hauptproblem. Die Auswahl der Abschiedsfläche muss mehreren Prinzipien folgen, um sicherzustellen, dass das Produkt reibungslos entmoldet werden kann. Gemäß den Anforderungen des Produkts Demolding sollte die Teilungsfläche zum Teil mit der größten Querschnittsgröße des Produkts ausgewählt werden. Dies ist das Grundprinzip, um sicherzustellen, dass das Produkt reibungslos aus der Form entfernt werden kann. Bei einigen großen Produkten mit einem großen Projektionsbereich sollte die Richtung mit einem großen Projektionsbereich in Richtung vorderer Schimmelpilze geöffnet und geschlossen werden, wenn man bedenkt, dass die laterale Klemmkraft relativ gering ist, und der Seitenprojektionsbereich mit einem kleineren Seitenvorgangsbereich als lateraler Abschied verwendet werden sollte. Dies kann den seitlichen Druck der Form während des Stempelprozesses effektiv verringern und die Stabilität der Form sicherstellen.

Bei der Gestaltung einer Steckerspritzform, wenn die Produktform komplexer ist und mehr Unterschneidungen oder erhöhte Strukturen aufweist, kann die Teilungsfläche auf der beweglichen Schimmelpilzseite auf der beweglichen Schimmelpilzseite auf der beweglichen Schimmelpilzseite eingestellt werden, um das Demolding zu erleichtern. Bei Produkten mit hochpräzisen Erscheinungsanforderungen wie Mobiltelefonschalen sollte die Abschiedsfläche nicht auf der glatten Außenoberfläche des Produkts eingestellt werden, um zu vermeiden, dass die Teilungslinienspuren auf der Produktoberfläche und die Auswirkungen der Erscheinungsqualität beeinflussen. Zu diesem Zeitpunkt kann die Abschiedsfläche in unauffälliger Position wie der Seite oder des Bodens des Produkts ausgelegt werden.

Das Design der Demoldungsmethode ist ebenfalls von entscheidender Bedeutung, was die Qualität und Produktionseffizienz von Stempelteilen direkt beeinflusst. Zu den allgemeinen Demoldungsmethoden gehören erzwungene Demolding, manuelles Demolding und motorisiertes Demolding. Das erzwungene Demolding eignet sich für Injektionsformen mit einfachen Strukturen, hat die Merkmale hoher Effizienz und wird häufig in Anlässen mit niedriger Präzision verwendet. Bei weichen Kunststoffprodukten wie Polyethylen und Polypropylen kann die Injektionsform -Pushplatte verwendet werden, um das Produkt in den Kern zu extrudieren. Aufgrund der großen Demoldungskraft sollte jedoch die Druckoberfläche so ausgelegt sein, dass das Produkt während des Demoldungsverfahrens nicht verformt oder beschädigt wird. Die manuelle Beerdigung ist für Injektionsformen mit einfachen Strukturen geeignet. Es hat eine hohe Präzision, aber eine geringe Effizienz und eine hohe Arbeitsintensität. Es wird oft für die kleine Chargenproduktion verwendet. Nach dem Öffnen der Injektionsform wird der Kern oder der Ring zusammen mit dem Produkt aus der Injektionsform ausgeworfen, und dann wird der Faden manuell mit einem Werkzeug außerhalb der Injektionsformmaschine entfernt, um den nachgiebigen Schritt zu vervollständigen. Das mechanische Deparieren ist für Injektionsformen mit komplexen Strukturen geeignet. Es hat die Eigenschaften von hoher Effizienz und hoher Präzision und wird weit verbreitet. Unter ihnen wird die Halbform für externe Gewinde verwendet, die Klappenkernform für innere Gewinde verwendet und der Zahnrädermechanismus wird häufig zum Entfernen der Gewinde verwendet. Bei der Auswahl einer Demoulding -Methode müssen die strukturellen Merkmale, die Präzisionsanforderungen, die Produktionsstapel und die anderen Faktoren des Produkts umfassend berücksichtigt werden, um die am besten geeignete Entmigselungslösung zu bestimmen.

Das Einfügenlayout ist auch ein wichtiger Link, der im Formentwurf nicht ignoriert werden kann. Die angemessene Verwendung von Einsätzen kann Materialien sparen, die Verarbeitung erleichtern, Präzision sicherstellen und den Auspuff erleichtern. Wenn es in der hinteren Form einen relativ regelmäßigen Hochanstieg gibt, kann dieses Stück eingelegt werden, damit es beim Einstellen des Materials an einem niedrigeren Punkt eingestellt werden kann, wodurch Materialien gespart werden können. Unter den Verarbeitungsgeräten hat EDM die langsamste Geschwindigkeit und die schlimmste Präzision. Manchmal, um die EDM -Verarbeitung so weit wie möglich zu vermeiden, werden Einsätze ausgewählt. Für einige tiefe Knochenpositionen hat die EDM -Verarbeitung eine schlechte Entwässerung und einen schlechten Abgas während des Formteils. Zu diesem Zeitpunkt werden häufig Einsätze benötigt, um das Abgasproblem zu lösen. Die Mühle ist die Ausrüstung mit der höchsten Verarbeitungsgenauigkeit. Um Präzision zu gewährleisten, sind die Einsätze manchmal so ausgelegt, dass sie die Verarbeitung der Mühle erleichtern. Wenn Kunden austauschbare Anforderungen haben, z. B. die Änderung der Etikettenposition, können auch austauschbare Einsätze erstellt werden. Beim Entwerfen von Einsätzen müssen Faktoren wie die materielle Auswahl des Einsatzes und das Design des Kleiderbügels berücksichtigt werden. Für Einsätze, die nicht durchgerieben werden, kann das Material das gleiche wie das Formmaterial von Formkern sein. Bei Einsätzen, die durchgerieben werden, kann das Material das gleiche wie das Formmaterial von Formkern sein, aber die Härte wird um 2 Grad erhöht, oder Materialien mit unterschiedlicher Härte werden ausgewählt. Die Größe des Kleiderbügels kann im Allgemeinen als 5x2,0 mm oder 4x3 mm ausgelegt sein. Es sollte in einer geraden Position am Einsatz platziert werden und 0,5 - 2,0 kürzer als die flache Kante sein. Dies dient dazu, den Drahtschneidungswinkel zu erleichtern. Wenn der Einsatz eine besondere Form ist und nicht zum Aufhängen geeignet ist, können Sie eine 1-2 Grad-Neigung um ihn herum herstellen und direkt einfügen, um einen Steigungseinsatz zu bilden.

(Ii) sorgfältige Auswahl von Schimmelpilzmaterialien

Die Auswahl der Schimmelpilzmaterialien ist wie die Auswahl einer geeigneten Waffe für einen Soldaten. Es ist ein Schlüsselfaktor für die Ermittlung der Leistung und des Lebens der Form. Im Aluminium -Stempelprozess muss die Form starkem Druck, Reibung und Auswirkungen standhalten. Daher sollte das Formmaterial eine hohe Härte, eine hohe Verschleißfestigkeit, hohe Festigkeit und andere Eigenschaften aufweisen, um sicherzustellen, dass es während der langfristigen Arbeit eine stabile Form und dimensionale Genauigkeit aufrechterhalten kann.

Hohe Härte ist eine der wichtigsten Eigenschaften von Schimmelpilzmaterialien. Es kann dem Verschleiß der Rohleiter auf der Formoberfläche während des Stempelprozesses effektiv widerstehen und die Lebensdauer der Form sicherstellen. Im Allgemeinen muss die Härte kalter funktionierender Formen etwa 60 Stunden betragen, und die Härte heißer arbeitender Formen beträgt 42-50 Stunden. Die Härte ist eng mit dem Verschleißfestigkeit verbunden. Je höher die Härte des Formmaterials, desto besser ist sein Verschleißfestigkeit. Beim Stempeln von Automobilen wird aufgrund der Notwendigkeit, verschiedene Formen von Metallblättern häufig zu stempeln, schwere Reibung zwischen der Würfeloberfläche und der Rohling geben. Daher sind hohe Härtermaterialien wie CR12MOV erforderlich, um den Verschleiß zu reduzieren und die Produktionseffizienz zu verbessern.

Eine hohe Verschleißfestigkeit ist auch eine unverzichtbare Eigenschaft von Matrizenmaterialien. Wenn die Lücke in der Würfelhöhle plastisch deformiert ist, fließt und gleitet sie entlang der Hohlraumoberfläche und verursacht schwere Reibung zwischen der Hohlraumoberfläche und der Lücke, was leicht dazu führen kann, dass die Würfel durch Verschleiß ausfällt. Daher muss das Stempelmaterial einen guten Verschleißfestigkeit aufweisen, um sicherzustellen, dass der Würfel seine dimensionale Genauigkeit und Oberflächenrauheit während des langfristigen Gebrauchs aufrechterhalten kann. Der Verschleißfestigkeit des Würfels hängt nicht nur mit Härte zusammen, sondern auch mit Faktoren wie der Organisationsstruktur und der chemischen Zusammensetzung des Materials. Eine angemessene Menge an Legierungselementen wie Chrom (CR), Molybdän (MO), Vanadium (V) usw. kann die Verschleißresistenz des Würfelmaterials verbessern. Diese Legierungselemente können harte Carbide bilden, die in der Matrix des Matrizenmaterials verteilt sind, eine stärkere Rolle spielen und somit den Verschleißfestigkeit des Würfels verbessern.

Hohe Stärke ist die wichtigste Leistung des Stempelmaterials, um Stempelbelastungen standzuhalten. Während des Aluminium -Stempelprozesses wird die Form enorm Auswirkungen und Druck ausgesetzt. Wenn die Stärke des Schimmelpilzmaterials nicht ausreicht, kann es Schimmelpilzdeformation, Risse und andere Probleme verursachen und die Qualität und Produktionseffizienz der gestempelten Teile beeinflussen. Daher sollte das Formmaterial eine ausreichende Festigkeit haben, um verschiedenen Lasten während des Stempelprozesses standzuhalten. Verschiedene Arten von Formen haben unterschiedliche Festigkeitsanforderungen. Kalt funktionierende Formen tragen hauptsächlich Lasten wie Spannung, Kompression und Biegung, wodurch das Material eine hohe Streckgrenze und Zugfestigkeit aufweist. Heiße Arbeitsformen arbeiten bei hohen Temperaturen. Zusätzlich zur Lagerung mechanischer Belastungen müssen sie auch der Wärmespannung standhalten, sodass das Material eine gute hohe Temperaturfestigkeit und thermische Ermüdungsleistung aufweisen muss.

Es gibt viele Arten von häufig verwendeten Mold -Stahlmaterialien, von denen jede eigene Merkmale und anwendbare Szenarien aufweist. CR12MOV ist ein häufig verwendeter kalt funktionierender Stahl mit den Eigenschaften einer hohen Härte, einer hohen Verschleißfestigkeit und einer guten Härtbarkeit. Es eignet sich zur Herstellung von Kaltstempeln, Schlägen, Blanking -Stanzen usw., die eine hohe Verschleißfestigkeit und komplexe Formen erfordern. Bei der Herstellung von Stempelstempeln für elektronische Gerätegehäuse ist aufgrund der komplexen Form des Produkts der Verschleißfestigkeit des Würfels hoch. CR12MOV-Stahl kann diese Anforderungen gut erfüllen und sicherstellen, dass der Die während eines langen Produktionsprozesses eine stabile Leistung beibehält und hochpräzise Stanzteile erzeugt.

H13 ist ein heißer Arbeitsstahl mit ausgezeichneter Wärmefestigkeit, thermischer Müdigkeitsbeständigkeit und guter Zähigkeit. Es wird häufig verwendet, um Formen in Hochtemperaturarbeitsumgebungen wie Stempelformen, heiße Schmiedensformen usw. in den Stempelformen von Automobilzylindern, H13-Stahl bei hohen Temperaturen und hohen Druckarbeitsbedingungen, thermischen Ermüdung und thermischen Verschleiß und der Qualitätsdauer der Schimmelpilz und der Qualität der hochwertigen Erkrankungen und der Qualität der hochwertigen Produkte zu sterben.

Bei der Auswahl von Schimmelpilzmaterialien müssen Faktoren wie das Verwendungsszenario der Form, das Material und die Form der Stempelteile und die Produktionsstapel umfassend berücksichtigt werden, um das am besten geeignete Schimmelpilzmaterial auszuwählen. Für Stempelteile, die in kleinen Chargen erzeugt werden, können Sie ein Schimmelpilzmaterial mit geringeren Kosten auswählen. Für Stempelteile, die in großen Chargen hergestellt werden, müssen Sie ein Formmaterial mit ausgezeichneter Leistung und langerlei Lebensdauer auswählen, um die Produktionskosten zu senken. Die Verarbeitungsleistung der Form sollte ebenfalls berücksichtigt werden. Durch die Auswahl eines Schimmelpilzmaterials, das leicht zu verarbeiten ist, kann die Herstellungseffizienz und -qualität der Form verbessert werden.

(Iii) die ultimative Technologie der Schimmelherstellung

Die Schimmelpilzherstellung ist ein Prozess, der fortschrittliche Technologie und exquisite Handwerkskunst kombiniert. Jeder Prozess trägt das ultimative Streben nach Präzision und Qualität. In diesem Prozess spielen fortschrittliche Verarbeitungstechnologien wie Slow-Wire-Drahtgeschnitten und Elektrosingrospark-Bearbeitung (EDM) eine Schlüsselrolle. Sie sind wie magische Magie, Schnitzformen in präzise Kunstwerke und bieten eine solide Garantie für die hochpräzisen Produktion von Aluminiumstempelteilen.

Das Schneidverfahren mit langsamem Draht nimmt mit seiner hervorragenden Präzision und Oberflächenqualität eine wichtige Position auf dem Gebiet der Schimmelherstellung ein. Im Vergleich zum Schneiden von Fastdrahtdraht kann die Oberflächenrauheit des von der Slow-Wire-Drahtschneidemaschine verarbeiteten Werkstücks normalerweise RA = 0,16 μm erreichen, und der Rundnahrungsfehler, der lineare Fehler und der dimensionale Fehler sind kleiner, wodurch es bei der Verarbeitung hochpräziser Teile häufig verwendet wird. Das Schneiden von Slow-Wire-Draht nimmt die Methode der kontinuierlichen Drahtverfügung von Drahtelektroden an, dh die Drahtelektrode vervollständigt die Verarbeitung während der Bewegung. Selbst wenn die Drahtelektrode beschädigt ist, kann sie kontinuierlich aufgefüllt werden, wodurch die Verarbeitungsgenauigkeit von Teilen effektiv verbessert wird. Bei der Verarbeitung des konkaven Stempels aus präzisen Stempelstempeln kann das Schneiden von langsamem Draht komplexe Formen und winzige Öffnungen genau ausschneiden, die dimensionale Genauigkeit und Oberflächenqualität des konkaven Würfels gewährleisten und es den Stempelteilen ermöglichen, genaue Formen und Größen während des Bildungsprozesses zu erhalten.

Um die Oberflächenqualität des Werkstücks weiter zu verbessern, verwendet Slow-Wire-Schneiden auch eine Reihe fortschrittlicher Technologien und Methoden. Implementieren Sie eine kleine Menge mehrerer Verarbeitung. Mit Ausnahme der ersten Verarbeitung nimmt das Verarbeitungsvolumen im Allgemeinen von zehn Mikrometern bis zu mehreren Mikrometern ab. Insbesondere für die letzte Verarbeitung sollte das Verarbeitungsvolumen gering sein, was die Verformung des Materials während des Drahtschneidens effektiv verringern und die Oberflächenqualität des Werkstücks verbessern kann. Es ist auch sehr wichtig, die Schneidroute vernünftig zu arrangieren. Die Leitideologie besteht darin, zu vermeiden, dass das ursprüngliche interne Spannungsausgleich des Werkstücks so weit wie möglich zerstört wird, und zu verhindern, dass das Werkstück während des Schneidvorgangs aufgrund der Auswirkung der Gerät und der unangemessenen Anordnung der Schneidroute erheblich deformiert wird, was zu einer Vernetzung der Schneidoberflächenqualität führt. Die korrekte Auswahl von Schnittparametern ist auch der Schlüssel zur Gewährleistung der Verarbeitungsqualität. Für eine unterschiedliche raue und feine Verarbeitung ist es erforderlich, die Parameter wie Kabelgeschwindigkeit, Kabelverspannung und Strahldruck entsprechend dem Material des Werkstücks, der erforderlichen Verarbeitungsgenauigkeit und anderen Faktoren angemessen anzupassen. Die im Buch eingeführten Schneidebedingungen können nicht vollständig kopiert werden, sollten jedoch auf diesen Bedingungen basieren und entsprechend entsprechend den tatsächlichen Bedürfnissen optimiert werden.

Die elektrische Entladungsbearbeitung (EDM) zeigt einzigartige Vorteile bei der Schimmelpilzherstellung, insbesondere bei der Bearbeitung von Komplex-, präzisen, dünnwandigen, schmalen und hohen Materialsformhöhlen. Seine Rolle ist unersetzlich. Das Arbeitsprinzip von EDM besteht darin, die zwischen der Elektrode und dem Werkstück erzeugte elektrische Funkenausgabe zu verwenden, um das Metall zu schmelzen und zu verdampfen, wodurch die Verarbeitung des Werkstücks realisiert wird. Während des Verarbeitungsprozesses führt die Entladung zwischen der Elektrode und dem Werkstück zu einer thermischen Erosionsschicht auf der Metalloberfläche, einschließlich einer Neubauerschicht (oder einer weißen Schicht) und einer Wärmezone. Die weiße Schicht wird gebildet, wenn die Oberfläche auf einen geschmolzenen Zustand erhitzt wird, aber die Temperatur ist nicht hoch genug, damit das geschmolzene Material in den Stempelspalt eindringt und weggewaschen wird. Seine Struktur unterscheidet sich offensichtlich vom Grundmaterial und enthält viel Kohlenstoff. Dies wird durch den Abbau von Kohlenwasserstoffen gebildet, die während des EDM -Prozesses in der Elektrode und Isolierflüssigkeit enthalten sind, und dringt in die weiße Schicht ein, wenn sich das Material in einem geschmolzenen Zustand befindet. Unterhalb der weißen Schicht befindet sich die wärmebedigte Zone. Aufgrund der Wärmebehandlung hat die kohlenstoffreiche weiße Schicht nur geringe Auswirkungen darauf, aber da sie die Schmelztemperatur nicht erreicht hat, reicht sie nicht aus, um die Materialstruktur zu ändern, sodass die metallographische Struktur im Elternmaterial aufbewahrt wird. Die Rohstoffschicht unterhalb der Wärmezone wird durch den EDM-Prozess nicht beeinflusst.

Obwohl EDM komplexe Formhohlräume verarbeiten kann, bringt es auch einige Probleme mit sich, wie z. Wenn die in der weißen Schicht erzeugten Mikrorisse nicht durch EDM -Finishing oder -polieren entfernt werden, verursacht sie in einigen Anwendungen vorzeitiges Versagen der Teile und verringern auch den Korrosionsbeständigkeit und den Ermüdungsbeständigkeit des Materials. Bei der Verwendung von EDM zur Verarbeitung von Formen muss daher eine Reihe von Maßnahmen ergriffen werden, um die Erzeugung von Mikrorissen wie die Optimierung der Entladungsparameter, die Verwendung geeigneter Elektrodenmaterialien und Isolierflüssigkeiten usw. zu steuern und zu verringern.

Bei der Herstellung des Kerns der Mobiltelefon-Shell-Injektionsform aufgrund der komplexen Form des Kerns, die viele dünne Wände und schmale Schlitzstrukturen enthält, ist es schwierig, die Verarbeitung mit herkömmlichen mechanischen Verarbeitungsmethoden mit hoher Präzision zu erreichen. EDM kann die komplexe Form des Kerns genau verarbeiten, indem die Form der Elektrode sorgfältig gestaltet wird, um die Entwurfsanforderungen der Form zu erfüllen. Nach der Verarbeitung muss der Kern jedoch sorgfältig poliert werden, um die weiße Schicht und die Mikrorisse auf der Oberfläche zu entfernen, um die Oberflächenqualität und die dimensionale Genauigkeit des Kerns zu gewährleisten und somit die Qualität der Mobilfunk -Injektion geformten Teile zu gewährleisten.

Iv. Stempelgeräte: Die Verschmelzung von Kraft und Schönheit

(I) Analyse der Arten von Stempelgeräten

Als wichtiger Testamentsvollstrecker der Aluminium-Stempelentechnologie hat Stempelgeräte eine Vielzahl von Typen, genau wie eine gut ausgestattete Armee. Jeder Typ hat sein eigenes Arbeitsprinzip, Vor- und Nachteile sowie anwendbare Szenarien und spielt eine unverzichtbare Rolle in der Stempelung von Aluminium.

Die mechanische Stempelmaschine ist die herkömmliche Hauptkraft bei Stempelgeräten. Es verwendet einen Elektromotor, um das Schwungrad zum Drehen zu fahren, und überträgt dann den Schieberegler durch mechanische Getriebegeräte wie Kupplungen und Getriebegänge, um die Auf- und Abwärteibewegung durchzuführen, um die Stempelverarbeitung des Werkstücks zu erreichen. Sein Arbeitsprinzip ähnelt dem eines erfahrenen Schmieds, der die Kraft von Maschinen nutzt, um jeden Stempelteil genau zu erstellen. Die mechanische Stempelmaschine verfügt über eine einfache und kompakte Struktur, relativ geringe Herstellungskosten und bequeme Wartung. Es ist wie ein einfacher und zuverlässiger Partner und kann von Unternehmen leicht akzeptiert werden. Es hat eine gute Vielseitigkeit und ist einfach zu bedienen und zu warten. Bei einigen Stempelprozessen, die keine hohe Präzision erfordern, wie z. B. einfache Hardwareproduktproduktion, kann die mechanische Stempelmaschine die Aufgabe effizient erledigen und ihre wirtschaftliche und praktische Seite zeigen. Da seine Stempelgeschwindigkeit und Präzision durch das mechanische Übertragungssystem begrenzt sind, erscheint es häufig machtlos, wenn sie mit der Verarbeitung hochpräziser und komplexer Aluminiumstempelteile konfrontiert sind.

Die hydraulische Stempelmaschine nimmt eine wichtige Position im Stempelfeld mit leistungsstarken Kraft und präzisen Kontrollfähigkeit ein. Es unter Druck gesetzt das Hydrauliköl durch die Hydraulikpumpe und treibt den Schieberegler dazu an, sich durch den Hydraulikzylinder nach oben und unten zu bewegen, um die Stempelverarbeitung des Werkstücks zu realisieren. Dieser Prozess ist wie ein starker Mann, der mit verschiedenen Stempelaufgaben mit hoher Intensität leicht fertig werden kann. Die hydraulische Stempelmaschine verfügt über eine große Stempeltonnage und eine breite Palette an Einstellung von Schieberegleitern. Es eignet sich zum Stempeln großer und komplexer Werkstücke wie Automobilkörperabdeckungen, Luft- und Raumfahrtteile usw. Bei der Automobilherstellung kann die Hydraulik-Stempelmaschine Aluminiumlegierungsblätter in komplexe Körperteile stempeln, um die Anforderungen der Automobile für Strukturkraft und Aussehen zu erfüllen. Die Stempelkraft der hydraulischen Stempelmaschine kann genau kontrolliert werden, und eine hochpräzise Stempelverarbeitung kann erreicht werden, was eine starke Garantie für die qualitativ hochwertige Produktion von Aluminiumstempelteilen bietet. Es hat auch einige Mängel. Die Herstellungskosten sind hoch und die Wartung des Hydrauliksystems ist relativ kompliziert. Für die Wartung und Pflege sind professionelle Techniker erforderlich, wodurch die Betriebskosten des Unternehmens bis zu einem gewissen Grad erhöht werden.

Die CNC -Stanzmaschine ist ein steigender Stern in der Stanzgeräte. Es verwendet die Computer-Digital Control-Technologie, um die Bewegung des Schiebereglers, der Fütterung, der Positionierung und anderer Aktionen der Stanzmaschine genau zu kontrollieren, um eine hohe Präzision und eine hohe Effizienzverarbeitung des Werkstücks zu erzielen. Die CNC -Stanzmaschine integriert mehrere Technologiefelder wie Maschinen, Hydraulik, Elektrik und Computer. Es ist wie ein Soldat mit High-Tech-Geräten mit den Vorteilen von hoher Präzision, hoher Effizienz und hohem Automatisierungsgrad. Bei der Herstellung elektronischer Geräte für Aluminium -Stempelteile mit extrem hoher Genauigkeit und Anforderungen an die Oberflächenqualität kann die CNC -Stanzmaschine Präzisionsteile erzeugen, die die Anforderungen durch präzise Programmierung und Kontrolle erfüllen. Es kann nach dem voreingestellten Programm schnell und genau verschiedene komplexe Stempelprozesse abschließen, was die Produktionseffizienz und die Produktqualität erheblich verbessert. Die CNC -Stanzmaschine hat ein hohes Maß an Intelligenz, kann die automatisierte Produktion realisieren, die manuelle Intervention reduzieren und Arbeitsintensität und menschliche Fehler reduzieren. Der Preis ist jedoch relativ hoch, und das technische Niveau des Betreibers ist ebenfalls hoch, sodass der Betreiber über bestimmte Programmier- und Computerbetriebsfunktionen verfügt.

(Ii) Genauige Kontrolle der Geräteparameter

Die Parametersteuerung der Stempelgeräte ist wie die genaue Einstellung der Bühnenbeleuchtung und der Soundeffekte für eine wunderbare Leistung, was ein wichtiger Glied ist, um die Qualität der Aluminiumstempelteile zu gewährleisten. Schlüsselparameter wie Stempelgeschwindigkeit, Druck und Schlaganfall beeinflussen direkt die Qualität und Produktionseffizienz von Stempelteilen und müssen entsprechend den Eigenschaften von Aluminiumlegierungsmaterialien und Stempelprozessanforderungen genau optimiert werden.

Die Auswirkungen der Stempelgeschwindigkeit auf die Qualität der Stempelteile sind erheblich, genau wie die Auswirkungen der Fahrgeschwindigkeit des Fahrzeugs auf das Fahrerlebnis. Wenn die Geschwindigkeit zu schnell ist, hat das Material der Aluminiumlegierung möglicherweise keine Zeit, sich während des Stempelprozesses vollständig zu verformen, was zu einem ungleichmäßigen Materialfluss führt, das für Risse, Falten und andere Mängel anfällig ist, die die Qualität der Stempelteile ernsthaft beeinflussen. Beim Dehnen von Aluminiumlegierungsblättern kann die Rand des Blattes aufgrund einer ungleichmäßigen Kraft zu schnell knacken, wenn die Stempelgeschwindigkeit zu schnell ist. Wenn die Stempelgeschwindigkeit zu langsam ist, verringert sie die Produktionseffizienz und erhöht die Produktionskosten. Daher ist es notwendig, die Stempelgeschwindigkeit vernünftigerweise entsprechend Faktoren wie der Dicke, Festigkeit und Komplexität des Stempelprozesses des Aluminiumlegierungsmaterials auszuwählen. Für Aluminiumlegierungsmaterialien mit dünner Dicke und niedriger Festigkeit sowie Stempel von Teilen mit einfachen Formen kann die Stempelgeschwindigkeit angemessen erhöht werden. Während für Aluminiumlegierungsmaterialien mit dicker Dicke und hoher Festigkeit sowie für Stempel von Teilen mit komplexen Formen die Stempelgeschwindigkeit reduziert werden muss, um sicherzustellen, dass das Material vollständig deformiert werden kann und das Auftreten von Defekten verringert.

Druck ist der Kernfaktor, der die Bildungsqualität von Stempelteilen beeinflusst, genau wie die Kontrolle des Küchenchefs über die Wärme beim Kochen. Wenn der Druck zu klein ist, kann das Material der Aluminiumlegierung nicht vollständig deformiert werden, und die dimensionale Genauigkeit und Oberflächenqualität der Stempelteile ist schwer zu garantieren. Es kann Probleme wie dimensionale Abweichung und eine ungleichmäßige Oberfläche geben. Beim Stempeln von Aluminium -Leichtmetallrädern können die Speichen des Rads nicht die entworfene Form und Größe und die Stärke und das Aussehen des Rades beeinflussen, wenn der Druck nicht ausreicht. Übermäßiger Druck verursacht Schimmelschäden und Materialrupturen, wodurch die Produktionskosten und Schrottraten erhöht werden. Bei der Bestimmung des Stempeldrucks müssen daher Faktoren wie Dicke, Härte und Schimmelpilze des Aluminiumlegierungsmaterials umfassend berücksichtigt werden. Der Stempeldruck kann allmählich durch Versuchssterben angepasst werden, um den besten Druckwert zu finden, um die Qualität der gestempelten Teile und die Lebensdauer des Würfels zu gewährleisten.

Der Stempelhub bezieht sich auf den Abstand zwischen dem Schlag und dem Würfel im Stempelstempel, was auch einen wichtigen Einfluss auf die Qualität von gestempelten Teilen hat. Wenn der Schlaganfall zu kurz ist, kann das Material nicht vollständig fließen, was dazu führen kann, dass einige Teile der Stanzteile nicht bilden und Materialmangel verursachen. Wenn der Schlaganfall zu lang ist, fließt das Material übermäßig, was zu einer verringerten Genauigkeit der Stanzteile und sogar zu Verformungen, Rissen und anderen Problemen führt. Beim Stempeln von Aluminiumlegierung von Handy -Handy -Shells werden die Ecken der Hülle möglicherweise nicht gebildet, wenn der Stempelschlag zu kurz ist. Wenn der Stempelschlag zu lang ist, kann die Schale aufgrund einer übermäßigen Dehnung dünner werden, was ihre Stärke und Aussehen beeinflusst. Daher ist es notwendig, den Stempelschlag angemessen angemessen nach Faktoren wie Form, Größe und Materialdicke der Stempelteile so, dass das Material vollständig in die Form fließen und den idealen Bildungseffekt erzielen kann.

In der tatsächlichen Produktion können einige fortschrittliche Technologien und Methoden auch verwendet werden, um die Parameter von Stempelgeräten zu optimieren. Durch die Verwendung der numerischen Simulationstechnologie wird der Stempelprozess vor dem Stempeln simuliert und analysiert, um die Qualität von gestempelten Teilen und möglichen Problemen vorherzusagen, um die Parameter der Stempelgeräte im Voraus anzupassen und die Qualität und Produktionseffizienz von gestempelten Teilen zu verbessern. Durch die Echtzeitüberwachung verschiedener Parameter im Stempelprozess wie Druck, Geschwindigkeit, Temperatur usw. werden die Parameter der Stempelgeräte entsprechend den Überwachungsdaten rechtzeitig angepasst, um eine präzise Steuerung des Stempelprozesses zu erreichen.

V. Stempelprozess: Die Magie der Präzisionsbildung

(I) Überblick über den Stempelprozess

Als Kernverbindung der Präzisionsbildung von Aluminiumstempelteilen ist der Stempelprozess wie eine sorgfältig arrangierte Symphonie. Jeder Schritt ist eng miteinander verbunden, um die Bewegung der perfekten Präzision von Aluminiumstempelteilen zu spielen. Von der Vorbereitung des Rohstoffmaterials über das Schneiden über Stempel und anschließende Verarbeitung enthält jede Verbindung reichhaltige technische Konnotationen und strenge Betriebsanforderungen. Sie kooperieren miteinander, um gemeinsam hochpräzise und qualitativ hochwertige Aluminiumstempelteile zu formen.

Die Vorbereitung des Rohstoffmaterials ist der Eckpfeiler des Stempelprozesses und seine Bedeutung ist selbstverständlich. In diesem Stadium muss das Aluminium -Legierungsblatt zunächst streng inspiziert werden, um sicherzustellen, dass Material, Dicke, Flachheit usw. die Entwurfsanforderungen entspricht. Durch professionelle Testgeräte wie Spektrometer, Dickenmessgeräte usw. werden die chemischen Zusammensetzung und Dicke des Blattes genau getestet, um die Stabilität der Blechqualität zu gewährleisten. Überprüfen Sie die Flachheit der Blattoberfläche, um zu vermeiden, dass die Präzision der Stempelteile aufgrund der ungleichmäßigen Oberfläche des Blattes beeinflusst wird. Das Aluminiumlegierungsblech wird gereinigt und entfaltet, um Öl, Verunreinigungen usw. auf der Oberfläche zu entfernen, um die Oberflächenqualität und die Bildung der Leistung des Blattes während des Stempelprozesses zu gewährleisten. Während des Reinigungsprozesses können professionelle Reinigungsmittel und Reinigungsgeräte verwendet werden, um den Reinigungseffekt zu gewährleisten.

Das Blanken besteht darin, das Aluminium -Legierungsblatt in geeigneten Größen und Formen entsprechend den Entwurfsanforderungen zu reduzieren, um sich auf die nachfolgende Stempelung vorzubereiten. Zu den üblichen Blanking -Methoden gehören Schermen, Stanzen, Laserschnitt usw. Jede Methode hat ihre einzigartigen Vor- und Nachteile und anwendbaren Szenarien. Das Scheren ist eine häufig verwendete Blanking -Methode. Es hat die Eigenschaften hoher Effizienz und niedriger Kosten. Es eignet sich zum Blicken einfacher und großer Blätter. Bei der Automobilherstellung wird häufig Scherungen zum Blättern von Körperpaneele verwendet. Große Schergeräte werden verwendet, um schnell Aluminiumlegierungblätter in die erforderliche Größe zu schneiden. Das Stanzen eignet sich zum Blätter mit komplexen Formen und hohen Anforderungen an die Genauigkeit. Es kann genaue Rohlinge verschiedener Formen durch Formen ausstechen. Bei der Herstellung elektronischer Geräte ist Stanzen eine übliche Methode zum Blicken einiger kleiner Präzisionstempelteile. Das Laserschneiden hat die Vorteile von hoher Präzision, schneller Schneidgeschwindigkeit und guter Schnittqualität. Es eignet sich zum Schneiden von Platten mit extrem hohen Anforderungen für die Genauigkeit und Oberflächenqualität, z. B. das Schneiden einiger Präzisionsteile im Luft- und Raumfahrtfeld.

Stempeln ist der Kernschritt des gesamten Stempelprozesses. Es verarbeitet die Aluminiumlegierung von Legierung mit der erforderlichen Form und Größe durch die Synergie von Stempelgeräten und Formen genau. Während des Stempelprozesses ist es notwendig, den Stempelprozessparametern wie Stempelgeschwindigkeit, Druck, Schlaganfall usw. angemessen auszuwählen. Für Stempel von Teilen mit komplexen Formen können möglicherweise mehrere Stempel, Dehnung, Biege und andere Prozesse erforderlich sein, um die Bildung der Stempelteile allmählich zu vervollständigen. Während des Dehnungsprozesses sollte das Dehnungsverhältnis und die Dehnungsgeschwindigkeit kontrolliert werden, um Defekte wie Falten und Risse zu vermeiden. Während des Biegeprozesses sollten nach den Eigenschaften des Aluminiumlegierungsmaterials und der Anforderungen des Biegeradius der entsprechende Biegeprozess und die Schimmelpilz ausgewählt werden, um die Genauigkeit des Biegewinkels und der Biegewinkel und der Größe sicherzustellen.

Die anschließende Verarbeitung ist eine wichtige ergänzende Verbindung im Stempelprozess, die die Präzision und Qualität von Stempelteilen weiter verbessern kann. Zu den üblichen nachfolgenden Verarbeitungsprozessen gehören das Entwerfen, Nivellieren, Wärmebehandlung usw. Das Entlösen besteht darin, Burrs und Blitz von der Oberfläche von gestempelten Teilen zu entfernen, um die Oberflächenqualität und Sicherheit von gestempelten Teilen zu verbessern. Manuelles Schleifen, mechanisches Abgraben, elektrolytisches Abgraben und andere Methoden können angewendet werden. Wählen Sie die entsprechende Abgrenzungsmethode gemäß den Form- und Präzisionsanforderungen der gestempelten Teile. Die Nivellierung besteht darin, die gestempelten Teile zu verflachen, um die durch den Stempelprozess verursachte Verformung zu beseitigen und die Flachheit und dimensionale Genauigkeit der gestempelten Teile zu verbessern. Für einige gestempelte Teile mit hohen Flachnessanforderungen wie Kühlkörper elektronischer Geräte ist Nivellierung ein unverzichtbares Prozess. Die Wärmebehandlung soll die mechanischen Eigenschaften und die innere Struktur von Stempelteilen durch Erhitzen und Kühlung der gestempelten Teile verbessern und die Stärke, Härte, Zähigkeit und andere Eigenschaften der gestempelten Teile verbessern. In der Automobilherstellung müssen einige Aluminium -Leichtmetallräder nach dem Stempeln Wärme behandelt werden, um die Festigkeit und den Verschleißfestigkeit der Räder zu verbessern.

(Ii) enthüllte wichtige Prozesstechnologie

1.. Tiefe Optimierung des Zeichnungsprozesses

Der Zeichnungsprozess spielt eine wichtige Rolle beim Stempeln von Aluminium. Aluminiumplatten sind jedoch während des Zeichnungsprozesses anfällig für Falten und Risse, die die Qualität und Produktionseffizienz von Stempelteilen ernsthaft beeinflussen. Um den Zeichnungsprozess tief zu optimieren und Falten und Risse von Aluminiumplatten zu verhindern, ist es erforderlich, von mehreren Aspekten aus zu beginnen und eine Reihe effektiver Maßnahmen zu ergreifen.

Die Optimierung des Layouts von Zeichnungsrippen ist eines der wichtigsten Mittel zur Verbesserung der Qualität von gezogenen Teilen. Zeichnenrippen können den Materialfluss effektiv regulieren und den Futterwiderstand erhöhen, wodurch das Falten verhindert wird. Bei der Anordnung der Zeichnungsrippen ist es notwendig, die Position, Form und Größe der Ziehenrippen angemessen entsprechend der Form und Größe der Stempelteile zu bestimmen. Für Stempel von Teilen mit komplexen Formen kann es erforderlich sein, Ribs verschiedener Formen und Größen an verschiedenen Stellen zu zeichnen, um eine präzise Kontrolle des Materialflusses zu erreichen. In der Zeichnung sterben aus Automobilabdeckteilen, zeichnen die Zeichnungsrippen normalerweise um den Würfel. Durch Einstellen der Höhe, der Breite und des Abstands der Zeichnungsrippen kann die Strömungsgeschwindigkeit und die Richtung des Materials gesteuert werden, damit das Material während des Zeichnungsvorgangs gleichmäßig deformiert werden kann, um das Falten zu vermeiden. Es gibt auch viele Auswahlmöglichkeiten für die Form der Ziehenrippen wie rund, quadratisch, trapezisch usw. Unterschiedliche Formen haben unterschiedliche Auswirkungen auf den Materialfluss, und sie müssen gemäß den tatsächlichen Bedingungen ausgewählt werden.

Das Einstellen der Größe und Verteilung der Leerhalterkraft ist ebenfalls ein wichtiges Maß, um das Falten und die Risse von Aluminiumplatten zu verhindern. Wenn die Leerhalterkraft zu klein ist, kann das Falten des Materials nicht effektiv unterdrückt werden. Wenn die Leerhalterkraft zu groß ist, ist es leicht, das Material zu brechen. Daher ist es notwendig, die Größe und Verteilung der Leerhalterkraft genau an Faktoren wie die Leistung des Aluminiumlegierungsmaterials, die Form und Größe des Stempelteils usw. genau anzupassen. In der tatsächlichen Produktion, der Größe der Leerhalterkraft kann durch den auf der Form installierten Drucksensor in Echtzeit überwacht und gemäß den Überwachungsdaten angepasst werden. Für einige große und komplexe Stempelteile kann eine variable Blindkraftsteuerungstechnologie erforderlich sein, dh im Zeichnen werden die Größe und Verteilung der Blindkraft in Echtzeit entsprechend dem Fluss und der Verformung des Materials eingestellt, um sicherzustellen, dass das Material gleichmäßig in die Schimmelpilzhöhle fließen kann und das Falten und Risse vermeiden kann. Mithilfe der fortschrittlichen numerischen Simulationstechnologie werden die Größe und Verteilung der Blindkraft vor dem Zeichnen simuliert und analysiert.

Das angemessene Design des Lückens und der Formfilet der Form ist ebenfalls ein wichtiger Faktor für die Verhinderung des Faltenes und der Risse der Aluminiumplatte. Wenn die Lücke der Form zu groß ist, entspannt sich das Material während des Zeichenvorgangs und faltet sich leicht. Wenn die Lücke der Form zu klein ist, nimmt die Reibung zwischen dem Material und der Form zu und führt dazu, dass das Material bricht. Daher ist es notwendig, die Lücke der Form angemessen entsprechend der Dicke und Leistung des Materials mit Aluminiumlegierung zu entwerfen, um sicherzustellen, dass das Material während des Zeichnungsvorgangs reibungslos fließen und das Falten und Rissen vermeiden kann. Der Filetradius der Form hat auch einen großen Einfluss auf den Fluss und die Bildungsqualität des Materials. Zu klein ein Filetradius bewirkt, dass das Material während des Durchflussprozesses einen größeren Widerstand begegnet, der anfällig für Spannungskonzentration und Risse ist. Zu groß ein Filetradius führt dazu, dass das Material während des Zeichenvorgangs übermäßig fließt und leicht faltet. Daher ist es notwendig, den Filetradius der Form nach Form und Größe des Stempelteils vernünftig zu gestalten, sodass das Material während des Durchflussprozesses gleichmäßig verformen kann, um Falten und Risse zu vermeiden.

2. Präzise Kontrolle über das Trimmen und Stanzen

Trimmen und Stanzen sind ein wichtiger Prozess bei der Verarbeitung von Aluminiumstempelteilen. Die Genauigkeit wirkt sich direkt auf die dimensionale Genauigkeit, die Kantenqualität und die Gesamtleistung der Stempelteile aus. Um eine präzise Kontrolle über das Trimmen und Stanzen zu erreichen und das Auftreten von Defekten wie Burrs und Verformungen zu verringern, müssen Sie mit der Einstellung der Formkonstruktion, der Prozessparameter und der Verarbeitungsprozessregelung beginnen.

Die Genauigkeit der Form ist der Schlüssel, um die Qualität des Trimmens und Stanzens zu gewährleisten. In der Form der Formgestaltung sollten fortschrittliche Designkonzepte und -technologien eingesetzt werden, um sicherzustellen, dass die Form eine angemessene Struktur, eine ausreichende Festigkeit und eine hohe Präzision aufweist. Für die Schneidekante des Trimmbades sollte eine hochpräzise Verarbeitungstechnologie verwendet werden, wie z. B. langsames Drahtschnitt, elektrische Funkenbearbeitung usw., um die Schärfe und dimensionale Genauigkeit der Schneide zu gewährleisten. Der Verschleiß der Schneide führt zum Rückgang der Qualität des Trimmbörsens, der Größen und der Verformung. Daher ist es erforderlich, Schimmelpilzmaterialien mit gutem Verschleißfestigkeit auszuwählen und den Wärmebehandlungsprozess der Form vernünftig zu gestalten, um die Härte und den Verschleißfestigkeit der Form zu verbessern. Bei der Herstellung von Form muss die Verarbeitungsgenauigkeit strikt kontrolliert werden, um sicherzustellen, dass die Übereinstimmungsgenauigkeit zwischen den verschiedenen Teilen der Form den Entwurfsanforderungen entspricht. Hochvorbereitete Verarbeitungsgeräte und Testinstrumente werden verwendet, um den Verarbeitungsprozess der Form in Echtzeit zu überwachen und zu steuern, und die Verarbeitungsfehler werden rechtzeitig entdeckt und korrigiert, um die Qualität der Form zu gewährleisten.

Die Anpassung von Prozessparametern hat auch einen wichtigen Einfluss auf die Qualität des Trimmengeschlagenes. Die Stanzgeschwindigkeit ist ein Schlüsselprozessparameter. Wenn die Stanzgeschwindigkeit zu schnell ist, wird das Material während des Stanzprozesses einer großen Aufprallkraft ausgesetzt, und Burrs und Deformation können leicht erzeugt werden. Wenn die Stanzgeschwindigkeit zu langsam ist, wirkt sich dies auf die Produktionseffizienz aus. Daher ist es notwendig, die Stanzgeschwindigkeit vernünftigerweise entsprechend Faktoren wie der Leistung und Dicke des Aluminiumlegierungsmaterials sowie der Form und Größe der Stempelteile auszuwählen. Beim Stanzen von dünneren Aluminiumlegierungblättern kann die Stanzgeschwindigkeit angemessen erhöht werden. Beim Stanzen dickerer Blätter muss die Stanzgeschwindigkeit reduziert werden, um die Stanzqualität zu gewährleisten. Die Stanzlücke ist auch ein wichtiger Prozessparameter. Wenn die Stanzlücke zu groß ist, wird die Kantenqualität nach dem Trimmen und Stanzen arm sein und große Grat werden erzeugt. Wenn die Stanzlücke zu klein ist, nimmt der Verschleiß der Form zu und beschädigt sogar die Form. Daher ist es notwendig, die Stanzlücke genau an die Dicke und Leistung des Aluminiumlegierungsmaterials einzustellen, um eine gute Trimm- und Stanzqualität zu erhalten.

Während der Verarbeitung ist auch eine strenge Qualitätskontrolle für Trimmen und Stanzen erforderlich. Die Form sollte regelmäßig inspiziert und gepflegt werden, um schnell Probleme wie Schimmelpilzverschleiß und Verformung zu erkennen und zu behandeln. Während des Produktionsprozesses sollten die Stanzteile nach dem Trimmen und Stanzen in Echtzeit inspiziert werden. Durch Messung der dimensionalen Genauigkeit, der Kantenqualität und anderer Indikatoren der Stempelteile können Probleme, die während des Verarbeitungsprozesses auftreten, unverzüglich entdeckt und korrigiert werden. Fortgeschrittene automatisierte Testgeräte wie Drei-Koordinaten-Messinstrumente und visuelle Inspektionssysteme können verwendet werden, um Stanzteile schnell und genau zu erkennen, um die Erkennungseffizienz und -genauigkeit zu verbessern. Es ist notwendig, die Schulung und das Management von Betreibern zu stärken, das technische Niveau und das Qualitätsbewusstsein der Betreiber zu verbessern, sicherzustellen, dass die Betreiber streng mit den Betriebsverfahren arbeiten und die Qualität des Trimmens und Stanzen sicherstellen können.

3.. Überwinden Sie effektiv das Rückprallproblem

Frühlingsback ist ein häufiges und dorniges Problem bei der Herstellung von Aluminiumlegierungstempelteilen. Es beeinflusst ernsthaft die dimensionale Genauigkeit und Formgenauigkeit von Stempelteilen, was die Produktion zu großen Problemen verursacht. Um das Rückprallproblem effektiv zu überwinden, ist es notwendig, die Ursachen für Frühlingsback tief zu analysieren und gezielte Maßnahmen zu ergreifen, um es zu kontrollieren.

Der elastische Modul von Aluminiumlegierungsmaterialien ist niedrig, was einer der Hauptgründe für das Frühling von Stempelteilen ist. Der elastische Modul ist ein Indikator für die Fähigkeit des Materials, der elastischen Verformung zu widerstehen. Je niedriger der elastische Modul ist, desto stärker ist die Fähigkeit des Materials, nach dem Entladen elastische Verformung wiederzugewinnen, was zu einer Erhöhung der Rezeptenteile von Stempelteilen führt. Der elastische Modul der Aluminiumlegierung ist nur etwa ein Drittel des Stahls, sodass es sich eher während des Stempelprozesses erholt. Mechanische Eigenschaften wie die Ertragsfestigkeit und der Härtungsindex des Materials beeinflussen ebenfalls den Frühling. Je höher die Ertragsfestigkeit, desto größer ist die Spannung, die das Material während des plastischen Verformungsprozesses tragen muss, und desto offensichtlicher die Tendenz des Springsbacks nach dem Entladen; Je größer der Härtungsindex ist, desto schwerwiegender ist das Härtungsphänomen des Materials während des plastischen Verformungsprozesses und desto größer die Frühlingsmenge.

Die Stempelprozessparameter haben auch einen wichtigen Einfluss auf den Frühling. Der Biegeradius ist ein Schlüsselprozessparameter. Je kleiner der Biegeradius ist, desto größer ist der Verformungsgrad des Materials während des Biegeprozesses und desto größer die Frühlingsbetrag. Wenn der Biegeradius geringer ist als der minimale Biegeradius des Materials, ist das Material anfällig für Risse und die Frühlingsbetrag wird ebenfalls stark zunehmen. Parameter wie Stempelgeschwindigkeit und Druck beeinflussen auch das Frühling. Wenn die Stempelgeschwindigkeit zu schnell ist, hat das Material keine Zeit, sich während des Stempelprozesses vollständig zu verformen, und die Frühlingsmenge steigt nach dem Entladen. Wenn der Druck zu hoch ist, wird das Material in der Form übergeformt und es ist auch einfach, nach dem Entladen ein großes Frühling zu erzeugen.

Die Schimmelpilzstruktur und das Design haben auch einen wichtigen Einfluss auf den Frühling. Wenn die Lücke des Würfels zu groß ist, wird das Material während des Stempelprozesses nicht effektiv zurückgehalten und es ist leicht zu erholen. Wenn der Radius der Wäsche -Ecke zu klein ist, wird das Material während des Durchflussprozesses einem größeren Widerstand unterzogen, was zu Spannungskonzentration führt, wodurch die Menge an Rebound erhöht wird. Die Oberflächenrauheit des Stempels, die Entbausmethode und andere Faktoren beeinflussen auch den Rückprall. Ein Würfel mit einer großen Oberflächenrauheit erhöht die Reibung zwischen Material und Sterbe, wodurch sich das Material während der Entbindung erholt hat; Unangemessene Beerdigungsmethoden wie erzwungene Entmischung neigen auch dazu, dass die Stempelteile während des Demoulding -Prozesses abprallen.

Um den Rückprall zu kontrollieren, kann die Kompensationsmethode verwendet werden. Durch die genaue Messung und Analyse des Frühlingsbacks der Stempelteile wird die Würfeloberfläche während des Stempeldesigns im Voraus umgekehrt, so dass die Stempelteile die Entwurfsgröße und -form nach dem Rückprall erreichen können. Mithilfe der numerischen Simulationstechnologie wird der Stempelprozess in der Stufe der Design simuliert und analysiert, um das Frühling der Stempelsteile vorherzusagen, wodurch die Kompensationsmenge des Würfels festgelegt wird. Nach dem Frühling der Stanzteile in der tatsächlichen Produktion wird der Würfel in Echtzeit angepasst und optimiert, um die Genauigkeit der Würfelkompensation weiter zu verbessern.

Die Optimierung von Stempelprozessparametern ist ebenfalls ein wichtiges Maß für die Steuerung des Frühlings. Passen Sie die Parameter wie Biegeradius, Stempelgeschwindigkeit und Druck vernünftig an, damit das Material während des Stempelprozesses gleichmäßig verformen kann, und verringern das Auftreten von Springback. Das angemessene Erhöhen des Biegeradius, die Verringerung der Stempelgeschwindigkeit und das vernünftige Steuerung des Drucks kann die Quelle des Springs wirksam verringern. Durch die Verwendung eines Mehrpass-Stempelprozesses, um die Bildung von gestempelten Teilen allmählich zu vervollständigen, kann auch der Grad der Verformung des Materials verringert und die Frühlingszwecke verringert werden.

Die Annahme eines orthopädischen Prozesses ist eines der wirksamen Mittel zur Lösung des Frühlingsproblems. Für das Stempeln von Teilen mit einer großen Menge an Fresslingen kann ein orthopädischer Prozess verwendet werden, um sie nach dem Stempeln zu korrigieren, um die Größe und Form zu erreichen, die durch das Design erforderlich ist. Gemeinsame orthopädische Prozesse umfassen mechanische Orthopädie und thermische Orthopädie. Die mechanische Orthopädie besteht darin, die Stempelteile durch Anwenden externer Kraft zu korrigieren, z. B. die Verwendung von Pressen, Glätteln und anderen Geräten, um die Stempelsteile abzuflachen und zu glätten. Die thermische Orthopädie besteht darin, die plastische Verformungsfähigkeit des Materials bei hoher Temperatur zu verwenden, um die Stempelsteile nach dem Erhitzen zu korrigieren, z.

(Iii) Oberflächenbehandlung: Stempelteile einen neuen Charme geben

1. Anodisierung: Schutz und Schönheit verbessern

Als wichtiges Mittel zur Oberflächenbehandlung für Aluminium -Stempelsteile ist der Anodisierungsvorgang wie ein solides und schönes Schicht auf die Stempelsteile. Es kann nicht nur die Schutzleistung der Stanzteile erheblich verbessern, sondern auch eine einzigartige Ästhetik verleihen, wodurch sie sich von vielen Produkten abheben.

Das Prinzip der Anodisierung basiert auf dem elektrochemischen Prozess. Wenn die Aluminiumstempelteile als Anode in einen bestimmten Elektrolyten platziert werden und der Gleichstrom aufgetragen wird, tritt eine Oxidationsreaktion auf der Aluminiumoberfläche auf, um einen Aluminiumoxidfilm zu bilden. In diesem Prozess gewinnen die Kationen in den Elektrolytelektronen auf der Anodenoberfläche und verbinden sich mit Aluminiumatomen, um Aluminiumoxid zu bilden. Während des Anodisierungsprozesses werden die beiden Prozesse der Metallauflösung und der Oxidfilmbildung gleichzeitig durchgeführt. Die Oxidationsreaktion auf der Metalloberfläche lässt Aluminiumionen in den Elektrolyten auflösen. Dies ist eine unvermeidliche Nebenreaktion im Anodisierungsprozess, die den Verlust von Metallmaterialien und -änderungen verursacht. Entsprechend der Auflösung des Metalls ist die Bildung eines Oxidfilms. Die Oxidationsreaktion auf der Metalloberfläche führt dazu, dass sich Aluminium mit Sauerstoff im Elektrolyten kombiniert, um eine stabile Aluminiumoxidschicht zu bilden. Dieser Oxidfilm hat eine mikroporöse Struktur, und ihre Dicke, Farbe und andere physikalische und chemische Eigenschaften können durch Einstellen von Faktoren wie Elektrolytlösung, Stromdichte, Temperatur und Zeit gesteuert werden.

Der Prozessfluss der Anodierung ist relativ komplex, und die Prozessparameter jeder Verbindung müssen streng gesteuert werden, um die Qualität und Leistung des Oxidfilms sicherzustellen. Die Vorbehandlung ist der erste Schritt der Anodisierung, und ihr Zweck besteht darin, die Oberfläche der Aluminiumlegierung zu reinigen und zuzubereiten, um ein gutes Grundlage für die anschließende anodierende Behandlung zu legen. Die Vorbehandlung umfasst in der Regel Prozesse wie Entfettung, Alkali -Waschen und Neutralisation. Entfettung besteht darin, Öl und Verunreinigungen auf der Oberfläche von Aluminiumstempelteilen zu entfernen. Bio -Lösungsmittelreinigung, alkalische Entfettungsmittelreinigung und andere Methoden können verwendet werden, um sicherzustellen, dass keine Fettreste auf der Oberfläche vorhanden sind. Das alkalische Waschen soll den natürlichen Oxidfilm und andere Verunreinigungen auf der Oberfläche weiter entfernen, die Aktivität der Oberfläche verbessern und die anschließende Oxidationsreaktion gleichmäßiger machen. Die Neutralisation besteht darin, die nach dem Alkali gewaschenen alkalischen Substanzen zu neutralisieren, um die Auswirkungen auf nachfolgende Prozesse zu verhindern.

Die Anodierung der Behandlung ist die Kernverbindung des gesamten Prozesses. In diesem Stadium wird die Aluminiumlegierung in eine Elektrolytlösung gelegt und ein elektrischer Strom aufgetragen, um einen Oxidfilm auf seiner Oberfläche zu bilden. Gemeinsame Elektrolytlösungen umfassen Schwefelsäure, Chromsäure, Oxalsäure usw. verschiedene Elektrolytlösungen haben unterschiedliche Auswirkungen auf die Leistung des Oxidfilms. Schwefelsäure -Anodisierung ist die am weitesten verbreitete Methode. Es kann einen Oxidfilm mit mittlerer Dicke (0,00007 "bis 0,001" oder 1,8 μm bis 25 μm) erzeugen, was eine gute Härte, Verschleißresistenz und Korrosionsbeständigkeit aufweist. Im Prozess der Schwefelsäureanodierung müssen Parameter wie Stromdichte, Temperatur und Zeit kontrolliert werden. Wenn die aktuelle Dichte zu groß ist, wächst der Oxidfilm zu schnell, die Filmqualität nimmt ab und Defekte wie Lockerheit und Porosität werden auftreten. Wenn die aktuelle Dichte zu klein ist, wächst der Oxidfilm langsam und die Produktionseffizienz wird gering. Wenn die Temperatur zu hoch ist, löst sich der Oxidfilm schneller auf, was zu einer ungleichmäßigen Filmdicke führt. Wenn die Temperatur zu niedrig ist, wird die Härte- und Verschleißfestigkeit des Oxidfilms verringert. Wenn die Zeit zu lang ist, wird der Oxidfilm zu dick sein, was zu einer erhöhten Sprödigkeit des Films und dem einfachen Knacken führt. Wenn die Zeit zu kurz ist, ist die Dicke der Oxidfilm nicht ausreichend und kann die Anforderungen von Schutz und Schönheit nicht erfüllen.

Elektrolytische Färbung ist eine wichtige ergänzende Verbindung des Anodisierungsprozesses. Dadurch kann der Oxidfilm verschiedene Farben und Muster erhalten und gleichzeitig die Versiegelungsleistung, die Korrosionsbeständigkeit und die Wetterbeständigkeit der Filmschicht verbessern. Es gibt viele Methoden zur elektrolytischen Färbung, wie das Färben von Nickelsulfatsystemen, das Färben des Zinnsalzsystems usw. In der Färbung des Nickelsulfatsystems können Sie die Zusammensetzung, den pH -Wert, die Temperatur und die Stromdichte des Elektrolyten steuern. Der Oxidfilm kann unterschiedliche Farben wie Bronze, Schwarz, Gold usw. haben. Dichtungsbehandlung ist der letzte Schritt des Anodierungsprozesses. Sein Ziel ist es, sicherzustellen, dass die Produkte der Aluminiumlegierung eine gute Korrosionsbeständigkeit, Wetterfestigkeit und Verschleißfestigkeit aufweisen, um eine lang anhaltende Leistung zu erzielen. Zu den üblicherweise verwendeten Versiegelungsbehandlungsmethoden gehören die Wärmeversiegelung (kochende Wasserverdichtung und Hochdruckdampfdichtung), Kälteversiegelung, mittlere Temperaturverdichtung und organische Versiegelung. Die Keimeversiegelung besteht darin, die anodisierten Aluminium-Stempelsteile in kochendes Wasser oder Hochdruckdampf zu bringen, um die Mikroporen des Oxidfilms zu schließen und die Korrosionsbeständigkeit und den Verschleißfestigkeit des Films zu verbessern. Die Kaltversiegelung verwendet Chemiemittel, um den Oxidfilm bei Raumtemperatur zu versiegeln, was die Vorteile des einfachen Betriebs und der Energieeinsparung hat.

Die Schutzleistung und die Ästhetik von anodierten Aluminiumstempeln wurden erheblich verbessert. Die Härte und Verschleißfestigkeit des Oxidfilms werden stark verbessert, was externe Reibung und Verschleiß effektiv widerstehen kann und die Lebensdauer der Stempel verlängern kann. Der Oxidfilm hat eine gute Korrosionsbeständigkeit, die verhindern kann, dass Aluminiumstempel in feuchten, sauren und alkalischen Umgebungen korrodiert werden und das Basismetall vor Erosion schützen. Anodisierung kann auch Aluminiumstempeln eine Vielzahl von schönen Farben und Glanzeffekten verleihen, um den ästhetischen Bedürfnissen verschiedener Kunden zu erfüllen und den Mehrwert des Produkts zu verbessern. Auf dem Gebiet der Architekturdekoration haben anodierte Aluminium -Legierungstüren und -fenster nicht nur eine hervorragende Schutzleistung, sondern auch Schönheit und Mode dem Gebäude. Im Bereich der elektronischen Geräte können anodierte Aluminiumhüllen nicht nur interne elektronische Komponenten schützen, sondern auch das Aussehen und die Textur des Produkts verbessern und die Marktwettbewerbsfähigkeit des Produkts verbessern.

2. Sandstrahlung: Erstellen einer einzigartigen Textur

Sandstrahlung ist ein Prozess, bei dem Hochgeschwindigkeits-Schleifdüsen verwendet werden, um die Oberfläche von Aluminiumstempeln zu behandeln. Es ist wie ein magischer Maskenbildner, der Aluminiumstempeln eine einzigartige Oberflächenstruktur verleihen und gleichzeitig ihre Oberflächenreinheit und Rauheit verbessert und dem Produkt einen anderen Charme verleiht.

Das Prinzip der Sandstrahlung besteht darin, Druckluft oder Hochdruckwasserstrom als Stromquelle zum Sprühen von Schleifstücken (wie Quarzsand, Korundsand, Glasperlen usw.) zu verwenden, auf die Oberfläche von Aluminiumstämmen bei hoher Geschwindigkeit, so dass die Abrasträge kollidieren und sich gegen die Oberfläche rieben, wobei Sie die Oberflächen in die Oberfläche, die Oberflächen, die Oberflächen, die Oberflächen, die Oxidfilme usw., usw. usw. usw. usw. usw., usw. In diesem Prozess verursachen die Auswirkungen und Reibung der Schleifmittel winzige Gruben und Kratzer auf der Oberfläche von Aluminiumstempeln. Diese Veränderungen der Mikrostruktur führen dazu, dass die Oberfläche unterschiedliche Texturen und Glanzeffekte aufweist. Sandstrahlen können Ölflecken, Verunreinigungen und natürliche Oxidfilme auf der Oberfläche von Aluminiumstempeln effektiv entfernen, wodurch die Oberfläche reibungsloser ist.

Vi. Qualitätskontrolle: Das Streben nach Nullfehlern

(I) Mehrdimensionale Mittel zur Qualitätsinspektion

Im Produktionsprozess von Aluminiumstempeln ist die Qualitätsinspektion wie ein strenger Gatekeeper, wobei eine Vielzahl von Mitteln verwendet wird, um die gesamte Rundenprüfung von Stempeln durchzuführen, um sicherzustellen, dass jedes Stempeln qualitativ hochwertige Standards entspricht und das Ziel von Nullfehlern erreicht. Häufig verwendete Qualitätsinspektionsmethoden decken mehrere Dimensionen wie dimensionale Messung, Aussehensprüfung, mechanische Eigenschaftentests, metallographische Analyse usw. ab. Sie kooperieren miteinander, um die Qualität der Aluminiumstämme gemeinsam zu schützen.

Die Messung der Dimension ist eine der grundlegendsten und wichtigsten Verbindungen bei der Qualitätsinspektion. Es steht in direktem Zusammenhang mit der Frage, ob das Stempeln die Entwurfsanforderungen und die Genauigkeit der Montage erfüllen kann. Bei der dimensionalen Messung von Aluminiumstempeln ist die dreidimensionale Koordinatenmessmaschine mit ihrer hohen Präzision und leistungsstarken Messfunktion zum bevorzugten Werkzeug geworden. Die dreidimensionale Koordinaten-Messmaschine kann verschiedene dimensionale Parameter wie Länge, Breite, Höhe, Apertur, Formfehler usw. der Stempelsteile genau messen, indem die Sonde auf drei gegenseitig senkrechte Koordinatenachsen bewegen. Bei der Herstellung von Aluminiumstempelteilen für Automobilzylinder kann die dreidimensionale Koordinaten-Messmaschine den Durchmesser, die Positiongenauigkeit, die Flachheit usw. jedes Lochs des Zylinderkörpers genau messen, um sicherzustellen, dass die Dimensionsgenauigkeit des Zylinderkörpers den Anforderungen des Motors entspricht. Seine Messgenauigkeit kann normalerweise den Mikrometerniveau erreichen, der den Messanforderungen von hochpräzisen Aluminiumstempelteilen entsprechen kann. Zusätzlich zur dreidimensionalen Koordinatenmessmaschine spielt die Lasermessmaschine auch eine wichtige Rolle bei der dimensionalen Messung. Die Lasermessmaschine verwendet das Reflexionsprinzip des Laserstrahls, um die Größe und Form der Stanzteile schnell und kontakt zu messen. Es hat die Vorteile einer schnellen Messgeschwindigkeit, hohen Genauigkeit und bequemen Betrieb. Im Bereich der Luft- und Raumfahrt können die Lasermessmaschine für einige Aluminium-Stempelenteile mit komplexen Formen und extrem hohen dimensionalen Genauigkeitsanforderungen die schnelle Messung und Analyse ihrer dreidimensionalen Formen realisieren und eine genaue Datenunterstützung für die Produktqualitätskontrolle bieten.

Die Inspektion von Aussehen ist ein unverzichtbarer Bestandteil der Qualitätsinspektion. Es wird hauptsächlich verwendet, um festzustellen, ob es auf der Oberfläche von Stempelteilen Defekte wie Risse, Kratzer, Falten, Verformungen usw. gibt. Diese Mängel wirken sich nicht nur auf die Erscheinungsqualität von Stempelteilen aus, sondern können auch einen ernsthaften Einfluss auf ihre Leistung und ihre Lebensdauer haben. Bei der Inspektion von Aussehen ist die visuelle Inspektion eine der am häufigsten verwendeten Methoden. Die Inspektoren beobachten direkt die Oberfläche von Stempeln von Teilen mit ihren nackten Augen und finden Oberflächendefekte mit ihrer reichen Erfahrung und ihrer scharfen Beobachtung. Bei einigen subtilen Defekten, die mit dem bloßen Auge schwer zu beobachten sind, können sie mit Hilfe von Vergrößerungsbrillen, Mikroskopen und anderen Werkzeugen inspiziert werden. Bei der Herstellung von Aluminiumstempelteilen für elektronische Geräteunterkünfte werden die Inspektoren sorgfältig beobachten, ob Kratzer, Kratzer und andere Mängel auf der Oberfläche des Gehäuses vorhanden sind, da diese Defekte direkt das Aussehen und die Marktwettbewerbsfähigkeit des Produkts beeinflussen. Ölsteinepolier- und Berührungsuntersuchungen werden auch häufig mit Methoden verwendet, um die Aussehensprüfung zu untersuchen. Das Ölstonpolieren kann die Oxidskala und winzige Vorsprünge auf der Oberfläche von Stempelteilen entfernen, wodurch Oberflächendefekte offensichtlicher und leicht zu inspizierter werden. Berührungsprüfung besteht darin, dass der Inspektor Handschuhe trägt und die Oberfläche der Stempelsteile mit den Händen berührt, um die Flachheit und Glätte der Oberfläche zu spüren, um Oberflächendefekte wie Kratzer und Falten zu finden. Bei der Herstellung von Aluminiumstempelteilen für Automobilkörperabdeckungen ist die Berührungsprüfung eine wichtige Erscheinungsinspektionsmethode, die subtile Defekte auf der Oberfläche der Abdeckung effektiv finden kann.