Funktionelle Rolle von Automobilstahlflanschen in Fahrzeugstrukturen

Ein Automobil-Stahlflansch ist eine geformte Kante oder ein hervorstehender Rand, der zum Verbinden, Verstärken oder Ausrichten von Metallkomponenten innerhalb eines Fahrzeugs verwendet wird. In modernen Fahrzeugstrukturen sind Flansche für die Lastübertragung, Maßhaltigkeit und Verbindungsintegrität von entscheidender Bedeutung. Sie finden sich häufig in Fahrgestellbaugruppen, Rohkarosseriestrukturen (BIW), Abgassystemen, Aufhängungshalterungen und Antriebsstranggehäusen. Durch die Erhöhung der lokalen Steifigkeit und die Bereitstellung kontrollierter Verbindungsflächen beeinflussen Stahlflansche direkt das Crashverhalten, das Vibrationsverhalten und die Langzeitbeständigkeit.

Im Gegensatz zu generischen Metallkanten werden Automobilflansche mit einer präzisen Geometrie konstruiert, um den Anforderungen an Festigkeit, Ermüdung und Herstellbarkeit gerecht zu werden. Ihre Abmessungen, Biegeradien und Materialstärken werden während der Fahrzeugentwicklungsphase festgelegt, um eine Kompatibilität mit Schweiß-, Schraub- oder Klebeverfahren in der Massenproduktion sicherzustellen.

Gängige Arten von Stahlflanschen für die Automobilindustrie und ihre Anwendungen

Die Form von Stahlflanschen für die Automobilindustrie variiert je nach funktionalen Anforderungen. Jeder Typ unterstützt ein bestimmtes Montage- oder Leistungsziel innerhalb des Fahrzeugsystems.

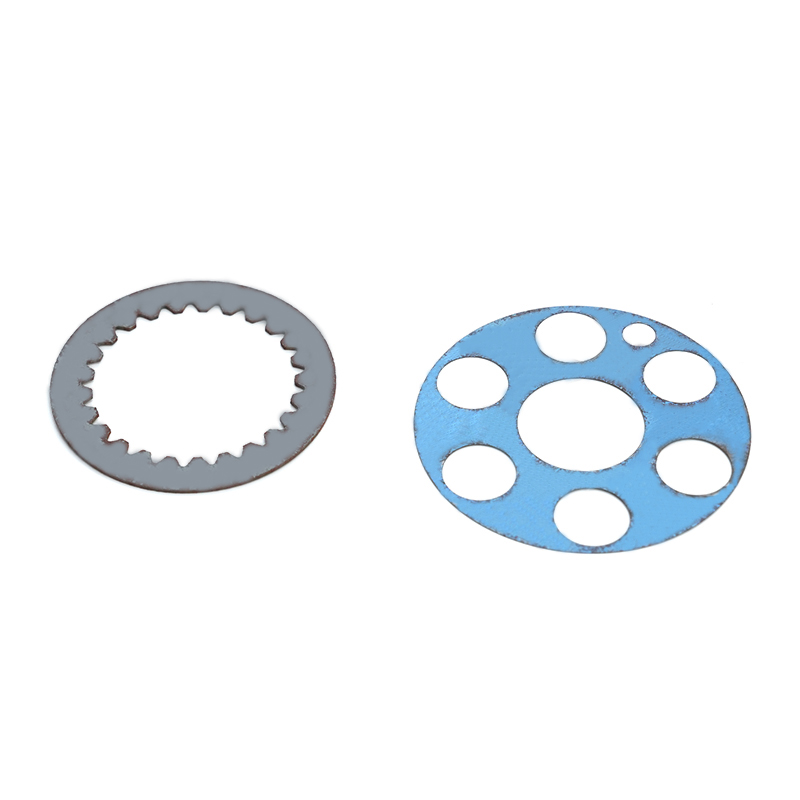

- Strukturflansche: Werden in Karosserieblechen, Rahmenschienen und Querträgern verwendet, um die Steifigkeit zu verbessern und Schweißflächen bereitzustellen.

- Montageflansche: Integriert in Halterungen, Querlenker und Motorlager für Schraub- oder Nietverbindungen.

- Dichtungsflansche: Werden in Abgassystemen, Getriebegehäusen und Flüssigkeitsgehäusen verwendet, wo eine Dichtungskompression erforderlich ist.

- Verstärkungsflansche: Werden zu dünnen Stahlteilen hinzugefügt, um Verformungen zu verhindern und die Ermüdungslebensdauer zu verbessern.

Durch die Auswahl des richtigen Flanschtyps wird sichergestellt, dass die Komponenten sowohl die mechanischen als auch die Montageanforderungen erfüllen, ohne unnötigen Materialverbrauch oder zusätzliches Gewicht.

Stahlsorten, die üblicherweise für Automobilflansche verwendet werden

Die Materialauswahl spielt eine entscheidende Rolle für die Flanschleistung. Automobilstahlflansche werden je nach Belastungsbedingungen und Sicherheitsanforderungen typischerweise aus Kohlenstoffstahl oder hochfestem Stahl (AHSS) hergestellt.

| Stahlsorte | Typische Streckgrenze | Allgemeine Anwendungen |

| Kohlenstoffarmer Stahl | 140–210 MPa | Karosserieteile, unkritische Halterungen |

| Hochfester niedriglegierter Stahl | 300–550 MPa | Fahrwerksteile, Befestigungsflansche |

| Fortschrittlicher hochfester Stahl | 600–1000 MPa | Crashstrukturen, sicherheitskritische Bauteile |

Stähle mit höherer Festigkeit ermöglichen dünnere Flansche bei gleichbleibender Leistung, was ein leichteres Fahrzeugdesign und eine verbesserte Kraftstoffeffizienz unterstützt.

Herstellungsprozesse für Automobilstahlflansche

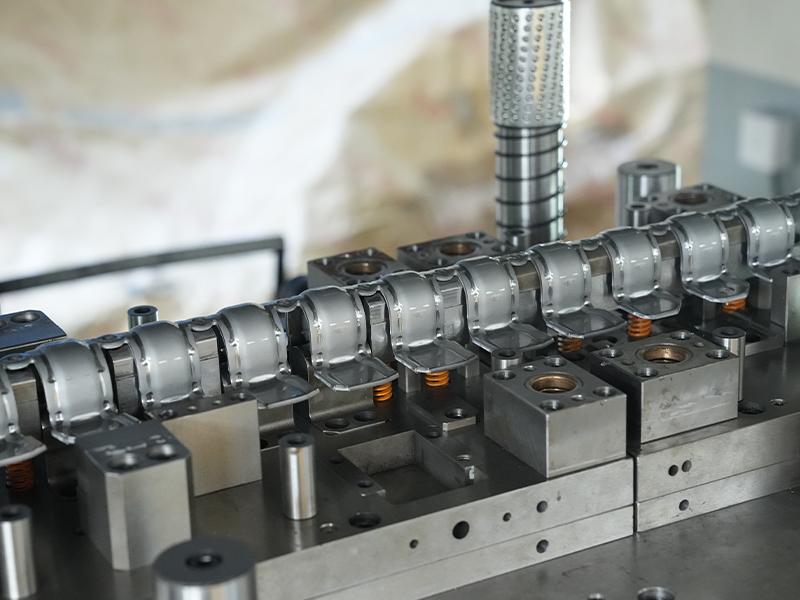

Stahlflansche für die Automobilindustrie werden mit hochpräzisen Verfahren geformt, um die Konsistenz bei großen Produktionsmengen sicherzustellen. Zu den gebräuchlichsten Herstellungsmethoden gehören Stanzen, Rollformen und Innenhochdruckumformen.

Stanzen und Pressformen

Stanzen wird häufig für Karosserie- und Strukturflansche verwendet. Stahlbleche werden in Matrizen gepresst, die präzise Biegungen und Kanten erzeugen. Dieses Verfahren unterstützt eine Hochgeschwindigkeitsproduktion und enge Maßtoleranzen.

Rollformen

Beim Rollformen entstehen lange, durchgehende Flansche mit gleichmäßigen Querschnitten. Es wird häufig auf Rahmenkomponenten und Verstärkungsschienen angewendet, bei denen Konsistenz und Festigkeit von entscheidender Bedeutung sind.

Hydroforming

Beim Hydroforming wird Hochdruckflüssigkeit verwendet, um Stahlrohre oder -bleche zu formen. Dieses Verfahren ermöglicht komplexe Flanschgeometrien mit weniger Schweißnähten und verbessert so die strukturelle Integrität und Gewichtsverteilung.

Verbindungsmethoden für Stahlflansche

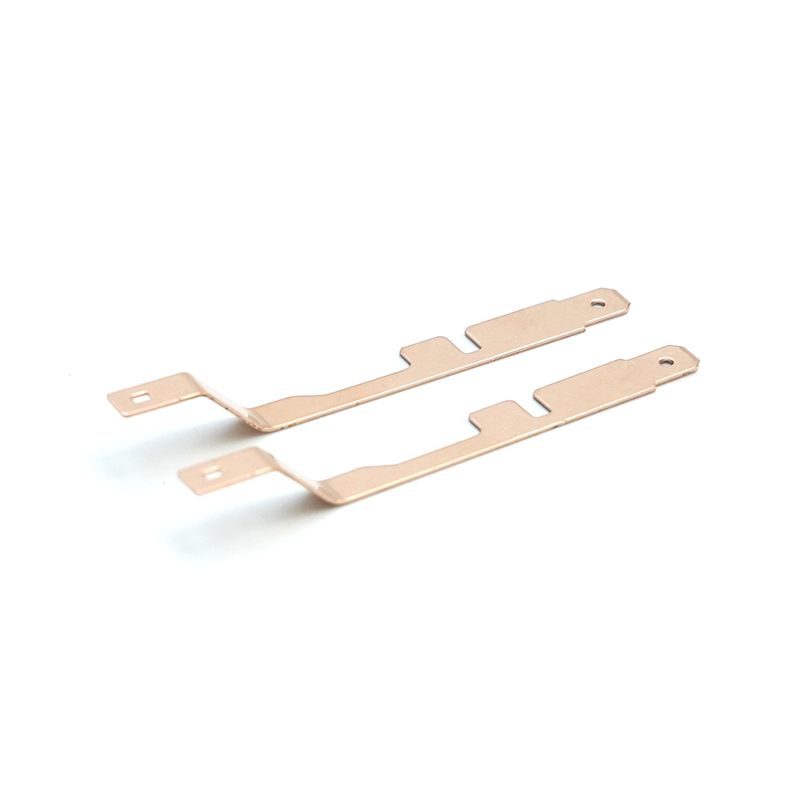

Stahlflansche für die Automobilindustrie sind so konzipiert, dass sie bestimmte Verbindungstechniken unterstützen. Die Wahl der Methode beeinflusst Festigkeit, Korrosionsbeständigkeit und Gebrauchstauglichkeit.

- Punktschweißen: Üblich bei Karosseriebaugruppen für schnelles, automatisiertes Fügen.

- MIG- und Laserschweißen: Wird dort eingesetzt, wo höhere Festigkeit oder Präzision erforderlich ist.

- Schrauben und Nieten: Bevorzugt für wartungsfähige Verbindungen und Baugruppen aus gemischten Materialien.

- Strukturklebstoffe: Wird oft mit Schweißen kombiniert, um die Ermüdungsbeständigkeit und Abdichtung zu verbessern.

Designüberlegungen für Automobil-Stahlflansche

Die richtige Flanschkonstruktion sorgt für ein ausgewogenes Verhältnis zwischen Festigkeit, Herstellbarkeit und Kosten. Ingenieure müssen den Biegeradius, die Flanschbreite und den Kantenabstand berücksichtigen, um Risse oder übermäßige Verdünnung während der Umformung zu vermeiden.

Auch der Korrosionsschutz ist von entscheidender Bedeutung. In exponierten Bereichen werden häufig verzinkte oder verzinkte Stahlflansche verwendet, um die Anforderungen an die Langzeitbeständigkeit zu erfüllen. Abflusslöcher und Dichtmittelauftrag werden häufig in Flanschkonstruktionen integriert, um eine Feuchtigkeitsansammlung zu verhindern.

Qualitätskontroll- und Toleranzanforderungen

Maßhaltigkeit ist für Stahlflansche in der Automobilindustrie von entscheidender Bedeutung, da eine Fehlausrichtung zu Montageproblemen und einer verminderten strukturellen Leistung führen kann. Die Qualitätskontrolle umfasst typischerweise die Inspektion von Koordinatenmessgeräten (KMG), die Messung des Flanschwinkels und die Prüfung der Schweißnahtintegrität.

Automobilhersteller legen strenge Toleranzen fest, um die Kompatibilität mit Robotermontagesystemen und eine gleichbleibende Fahrzeugbauqualität sicherzustellen.

Zukünftige Trends in der Entwicklung von Stahlflanschen für die Automobilindustrie

Während sich Fahrzeuge in Richtung Elektrifizierung und Leichtbau bewegen, entwickeln sich die Stahlflansche für die Automobilindustrie weiter. Der Einsatz von ultrahochfestem Stahl, Tailored Blanks und hybriden Stahl-Aluminium-Baugruppen nimmt zu. Diese Innovationen tragen dazu bei, das Gewicht zu reduzieren und gleichzeitig die Crashsicherheit und strukturelle Leistung beizubehalten.

Fortschrittliche Simulationstools und digitale Fertigung verbessern außerdem die Flanschoptimierung, reduzieren Materialverschwendung und beschleunigen Fahrzeugentwicklungszyklen.