Edelstahlstempelteile Aluminiumkomponenten und Kunststoffteile sind drei der am häufigsten verwendeten Materialien in der modernen Herstellung. Jeder bietet einzigartige Vor- und Nachteile, abhängig von Anwendungen, Kosten, Leistung und Designanforderungen. Das Verständnis der Unterscheidungen zwischen diesen Materialien kann Ingenieuren, Designern und Herstellern helfen, das am besten geeignete Material für ihre Projekte auszuwählen.

Materialstärke und mechanische Leistung

Eine der Hauptüberlegungen bei der Auswahl von Materialien ist ihre mechanische Festigkeit.

Edelstahl:

Edelstahlstempelteile sind für ihre hohe Zugfestigkeit und die hervorragende Müdigkeitsbeständigkeit bekannt. Sie können schweren Lasten, hohem Druck und wiederholter Spannung standhalten, ohne zu verformen oder zu versagen. Dies macht Edelstahl ideal für Anwendungen, bei denen die strukturelle Integrität von entscheidender Bedeutung ist, z. B. Automobilrahmen, Industriemaschinen und Bauhardware.

Aluminium:

Aluminium bietet eine mäßige Festigkeit, die niedriger ist als die von Edelstahl. Aluminium ist jedoch sehr geeignet für Anwendungen, bei denen eine Kombination aus Festigkeit und Leichtgewicht gewünscht wird, wie z. B. Luft- und Raumfahrt- und Transportkomponenten. Obwohl nicht so stark wie Edelstahl, können moderne Aluminiumlegierungen entwickelt werden, um für viele Anwendungen eine beeindruckende Leistung zu bieten.

Plastik:

Kunststoffkomponenten sind im Allgemeinen schwächer als sowohl Edelstahl als auch Aluminium. Sie sind anfällig für Deformation unter hohen Belastungen oder langfristigen Stress, obwohl die technischen Kunststoffe wie Polycarbonat oder Nylon eine verbesserte mechanische Leistung bieten können. Kunststoffe eignen sich am besten für Anwendungen, bei denen strukturelle Lasten minimal sind, und Flexibilität oder Isolierung ist wichtiger.

Gewichtsüberlegungen

Das Gewicht spielt häufig eine entscheidende Rolle bei den Herstellungsentscheidungen, insbesondere bei Automobil-, Luft- und Raumfahrt- und tragbaren Geräten.

Edelstahl:

Edelstahl ist dicht und schwer, was bei Anwendungen, bei denen die Gewichtsreduzierung wichtig ist, ein Nachteil sein kann. Das Verhältnis von hoher Stärke zu Gewicht kann dies jedoch in strukturellen Anwendungen ausgleichen, in denen die Haltbarkeit unerlässlich ist.

Aluminium:

Aluminium ist viel leichter als Edelstahl und wiegt oft ungefähr ein Drittel. Seine niedrige Dichte macht es ideal für Anwendungen, bei denen Gewichtseinsparungen die Energieeffizienz, die Leistung oder die einfache Handhabung verbessern.

Plastik:

Kunststoff ist das leichteste der drei Materialien, das das Gesamtgewicht der Komponenten häufig dramatisch verringert. Leichte Kunststoffteile werden häufig in Unterhaltungselektronik, Verpackung und Automobilverzerrung eingesetzt.

Korrosionsbeständigkeit

Korrosionsbeständigkeit ist eine wichtige Überlegung für Teile, die Feuchtigkeit, Chemikalien oder harten Umgebungen ausgesetzt sind.

Edelstahl:

Edelstahl ist aufgrund des Vorhandenseins von Chrom, das eine passive Oxidschicht auf der Oberfläche bildet, sehr resistent gegen Korrosion, Rost und Färbung. Dies macht Edelstahlstempelteile für Außen-, Meeres- und Lebensmittelverarbeitungsanwendungen geeignet.

Aluminium:

Aluminium bildet natürlich eine dünne Oxidschicht, die eine mäßige Korrosionsbeständigkeit liefert. Es ist jedoch anfälliger für bestimmte Arten von Korrosionsarten, wie z. B. Lochfraß, wenn sie Kochsalzlösung oder sauren Umgebungen ausgesetzt sind. Schutzbeschichtungen oder Anodisierung kann die Korrosionsbeständigkeit von Aluminium verbessern.

Plastik:

Kunststoffe sind von Natur aus korrosionsresistent und rosten nicht. Sie können vielen chemischen Expositionen widerstehen, die Metalle abbauen würden. UV -Licht- und Umweltstressrisse können jedoch im Laufe der Zeit einige Kunststoffe beeinflussen.

Kostenvergleich

Die Kosten sind oft ein entscheidender Faktor bei der Materialauswahl.

Edelstahl:

Edelstahl ist im Allgemeinen teurer als Aluminium und die meisten Kunststoffe, sowohl hinsichtlich der Rohstoffkosten als auch der Verarbeitung. Seine Stärke und Haltbarkeit rechtfertigen jedoch häufig die höheren Kosten in kritischen Anwendungen.

Aluminium:

Aluminium ist tendenziell günstiger als Edelstahl, aber teurer als Standardkünstler. Der mittelschwere Preis in Kombination mit leichten Eigenschaften macht es für viele technische Anwendungen kostengünstig.

Plastik:

Kunststoff ist normalerweise die kostengünstigste Option, insbesondere für die Produktion mit hoher Volumen. Injektionsformungen und andere Kunststoffformprozesse ermöglichen die Massenproduktion zu niedrigen Kosten, wodurch Kunststoff für Konsumgüter und Einwegkomponenten geeignet ist.

Herstellbarkeit und Stempelüberlegungen

Der Herstellungsprozess kann sowohl die Kosten als auch die Designflexibilität beeinflussen.

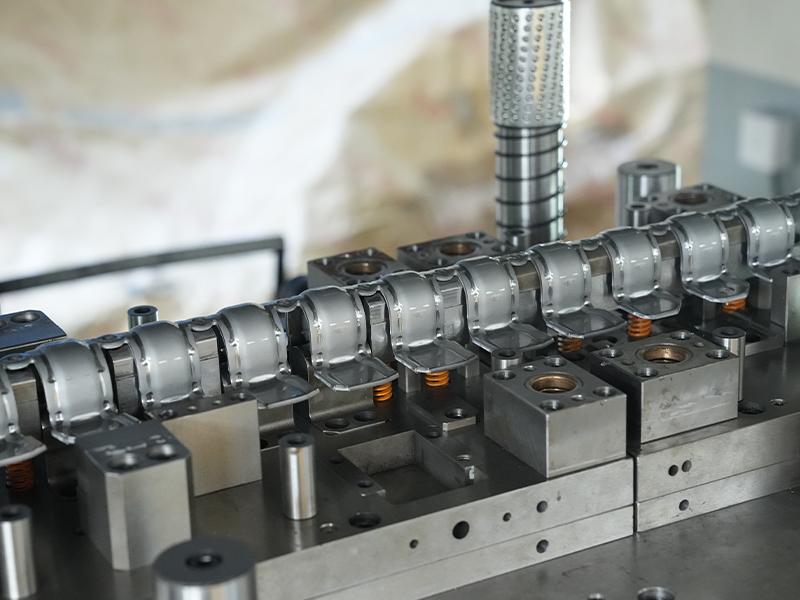

Edelstahl:

Das Stempeln aus Edelstahl erfordert qualitativ hochwertige Stanze und eine präzise Kontrolle, da das Material schwer und gegen Verformungen resistent ist. Edelstahl kann enge Toleranzen und komplexe Geometrien aufrechterhalten, erfordern jedoch möglicherweise mehr Energie- und Werkzeugwartung.

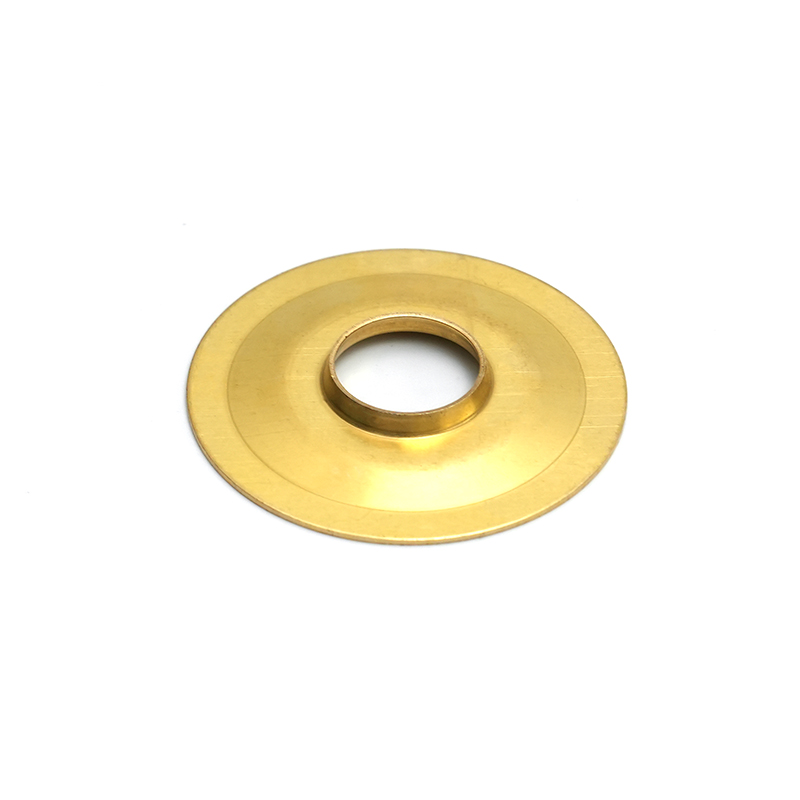

Aluminium:

Aluminium ist aufgrund seiner geringeren Festigkeit und Duktilität leichter zu stempeln und zu bilden als Edelstahl. Es ist bei Werkzeugen weniger abrasiv und ermöglicht relativ komplexe Formen, obwohl es bei Überarbeitung anfällig für Cracking sein kann.

Plastik:

Kunststoffkomponenten werden typischerweise eher geformt als gestempelt. Injection -Formteile ermöglicht komplizierte Konstruktionen, hohle Strukturen und integrierte Merkmale, die bei Metallen schwierig wären. Die einfache Herstellung von Plastik ist ein wesentlicher Vorteil für komplexe Teile oder die Produktion von Hochvolumien.

Thermische und elektrische Eigenschaften

Die thermischen und elektrischen Eigenschaften von Materialien beeinflussen ihre Eignung für bestimmte Anwendungen.

Edelstahl:

Edelstahl hat im Vergleich zu Aluminium eine geringe thermische und elektrische Leitfähigkeit. Dies ist zwar kein Problem für strukturelle Anwendungen, begrenzt seine Verwendung in Komponenten, die Wärmeableitungen oder elektrische Leitung erfordern.

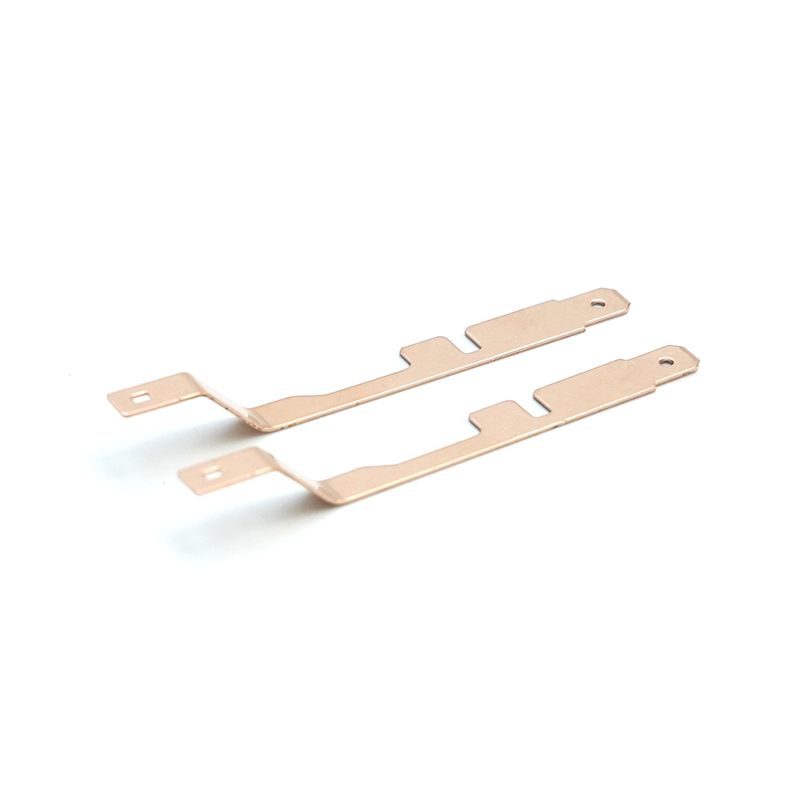

Aluminium:

Aluminium ist ein ausgezeichneter Leiter für Wärme und Strom, wodurch es ideal für Kühlkörper, elektronische Gehäuse und elektrische Komponenten ist.

Plastik:

Kunststoffe sind im Allgemeinen sowohl elektrisch als auch thermisch isoliert. Diese Eigenschaft ist vorteilhaft für die elektronischen Komponenten von Wohnraum, die Sicherheit und die Reduzierung des Energieverlusts bei Isolieranwendungen.

Ästhetische und oberflächenverlaufe Optionen

Das Erscheinungsbild von Komponenten kann für Verbraucher oder sichtbare Teile wichtig sein.

Edelstahl:

Edelstahl bietet ein elegantes, modernes Aussehen und kann poliert, gebürstet oder beschichtet werden, um verschiedene ästhetische Effekte zu erzielen. Seine Oberflächendauer beibehält das Erscheinungsbild im Laufe der Zeit.

Aluminium:

Aluminium kann auch anodiert oder beschichtet werden, um dekorative Oberflächen zu erzeugen und die Korrosionsbeständigkeit zu verbessern. Es kann jedoch leichter kratzen als Edelstahl.

Plastik:

Kunststoffe bieten die größte Vielfalt in Farbe, Textur und Transparenz. Sie können in praktisch jede Form geformt und mit Malerei, Beschichtung oder Texturierung fertiggestellt werden, um die Designanforderungen zu entsprechen.

Umweltüberlegungen

Nachhaltigkeit und Umweltauswirkungen sind immer wichtigere Faktoren bei der Materialauswahl.

Edelstahl:

Edelstahl ist sehr recycelbar und recycelter Inhalt kann die Umweltauswirkungen erheblich verringern. Seine Haltbarkeit verringert auch den Bedarf an häufigen Ersatz, was zur Nachhaltigkeit beiträgt.

Aluminium:

Aluminium ist auch sehr recycelbar und kann mit relativ geringem Energieverbrauch aufberichtet werden. Die leichte Natur kann den Energieverbrauch in Transportanwendungen verringern.

Plastik:

Das Plastikrecycling ist schwieriger und weniger effizienter, wobei viele Kunststoffe auf Mülldeponien landen oder verbrannt werden. Biologisch abbaubare oder recycelbare Kunststoffe sind verfügbar, haben jedoch Einschränkungen im Vergleich zu Metallen in Bezug auf Haltbarkeit und Stärke.

Anwendungseignung

Edelstahl:

Ideal für Anwendungen, die Stärke, Korrosionsbeständigkeit und Haltbarkeit erfordern, wie strukturelle Komponenten, Medizinprodukte, Küchengeschirr und Automobilteile.

Aluminium:

Am besten für leichte Strukturen, Wärmeableitungen und Anwendungen mit mittlerer Stärke, einschließlich Luft- und Raumfahrt, Automobilkörpern und elektronischen Gehäusen.

Plastik:

Geeignet für Anwendungen mit niedrigen Ladung, Isolierung, komplexe Formen oder Kostensensitive Produkte wie Unterhaltungselektronik, Verpackung und Haushaltswaren.

Abschluss

Die Wahl zwischen Edelstahlstempelteilen, Aluminiumkomponenten und Kunststoffteilen hängt von der Ausgleichsleistung, den Kosten, dem Gewicht und den Umweltfaktoren ab. Edelstahl zeichnet sich in Festigkeit, Haltbarkeit und Korrosionsbeständigkeit aus, ist jedoch schwer und teurer. Aluminium bietet einen Kompromiss zwischen Festigkeit und Leichtigkeit mit guter Korrosionsbeständigkeit und Herstellung. Kunststoff ist am vielseitigsten in Form, Farbe und Gewicht, aber im Vergleich zu Metallen fehlt mechanische Festigkeit und langfristige Haltbarkeit.

Letztendlich sollte die Materialauswahl nicht nur die funktionalen Anforderungen der Anwendung, sondern auch die Einschränkungen, Kosten und Nachhaltigkeitsziele berücksichtigen. Durch die sorgfältige Analyse dieser Faktoren können Ingenieure und Designer fundierte Entscheidungen treffen, die die Leistung maximieren und gleichzeitig die Kosten und Umweltauswirkungen minimieren.