Auf der unermüdlichen Suche nach besseren, schnelleren und effizienteren Produkten stehen Ingenieure und Designer vor einem ständigen Kampf gegen ein grundlegendes Gesetz der Physik: die Masse. Jahrzehntelang war die Gleichung einfach: Mehr Festigkeit erforderte mehr Material, was zwangsläufig mehr Gewicht bedeutete. Schwerere Bauteile benötigen mehr Energie zum Bewegen, belasten die umliegenden Teile stärker und schränken die Gestaltungsmöglichkeiten ein. Dieses Paradigma wurde jedoch entscheidend gebrochen. Der Schlüssel zu dieser technischen Revolution ist nicht eine mysteriöse neue Legierung aus der Science-Fiction, sondern ein ausgefeiltes Verständnis eines bekannten Materials —Aluminium— und des Präzisionsherstellungsprozesses, der sein Potenzial freisetzt: das Metallstanzen.

Das Ziel besteht nicht mehr nur darin, etwas Starkes zu schaffen. Es soll es dort stark machen, wo es sein muss, leicht, wo es sein kann, und für seine gesamte vorgesehene Lebensdauer langlebig. Dies ist das Versprechen des Hochleistungs-Aluminiumprägens.

Warum Aluminium? Mehr als nur ein Light Metal

Während seine geringe Dichte sein berühmtestes Merkmal ist (Aluminium hat etwa ein Drittel des Gewichts von Stahl), verfehlt die ausschließliche Konzentration auf das Gewicht das Gesamtbild. Der wahre Wert von Aluminium liegt in seinem kompletten Eigenschaftenpaket:

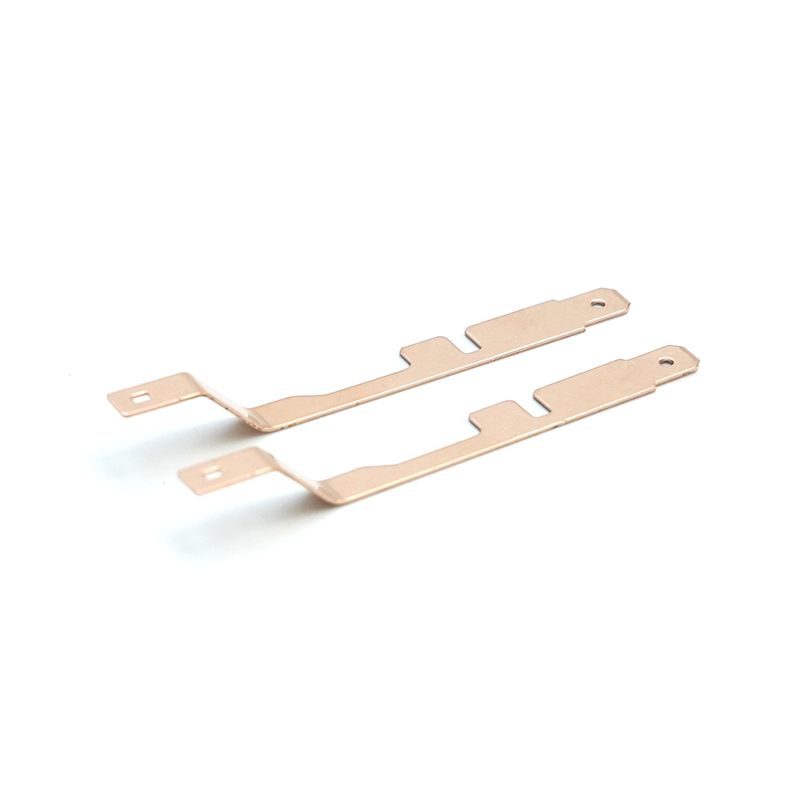

Ausgezeichnetes Festigkeits-Gewichts-Verhältnis: Dies ist der Eckpfeiler seiner Attraktivität. Bestimmte Aluminiumlegierungen, insbesondere die 7000er-Serie (legiert mit Zink) und die 2000er-Serie (legiert mit Kupfer), können sich der Festigkeit einiger Stähle annähern und sind gleichzeitig deutlich leichter. Dies ermöglicht die Konstruktion von Komponenten, die sowohl robust als auch leicht sind.

Natürliche Korrosionsbeständigkeit: Wenn Aluminium der Luft ausgesetzt wird, bildet es sofort eine dünne, harte Schicht aus Aluminiumoxid auf seiner Oberfläche. Diese Schicht ist äußerst korrosionsbeständig und erneuert sich bei Beschädigung selbst. Diese inhärente Eigenschaft macht Aluminiumstanzteile ideal für Anwendungen, die den Elementen, rauen Umgebungen oder Chemikalien ausgesetzt sind, wodurch die Notwendigkeit zusätzlicher Schutzbeschichtungen reduziert oder entfällt.

Hohe elektrische und thermische Leitfähigkeit: Aluminium ist ein hervorragender Strom- und Wärmeleiter und wird unter den gewöhnlichen Metallen nur von Kupfer übertroffen. Dies macht es unverzichtbar für Kühlkörper, elektrische Gehäuse, Sammelschienen und Komponenten, bei denen die Verwaltung thermischer oder elektrischer Energie von entscheidender Bedeutung ist.

Hervorragende Bearbeitbarkeit und Formbarkeit: Obwohl es härtere Legierungen gibt, sind die meisten Aluminiumlegierungen in Stanzqualität sehr formbar. Dadurch können sie gepresst, gebogen und in komplexe Formen gezogen werden, ohne zu reißen oder zu versagen, ein entscheidendes Merkmal für den Stanzprozess.

Nicht funkelnd und nicht magnetisch: Diese Eigenschaften machen Aluminium zu einer sicheren Wahl für Anwendungen in flüchtigen Umgebungen wie Öl- und Gas- oder Chemieanlagen sowie in empfindlichen elektronischen Geräten, bei denen magnetische Störungen vermieden werden müssen.

Nachhaltigkeit: Aluminium ist zu 100% recycelbar, ohne dass seine inhärenten Eigenschaften verloren gehen. Der Recyclingprozess benötigt nur etwa 5 % der Energie, die zur Herstellung von Primäraluminium aus Erz erforderlich ist. Dies macht es zu einem Eckpfeiler nachhaltigen Designs und nachhaltiger Fertigung.

Die Präzisionskraft des Metallprägens

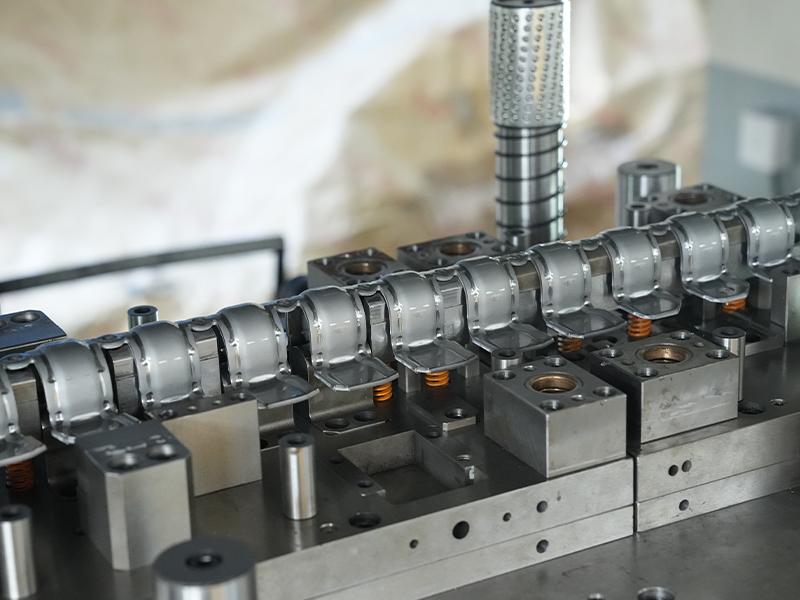

Ein Material ist nur so gut wie das Verfahren, mit dem es geformt wird. Das Metallstanzen ist ein großvolumiger Herstellungsprozess, bei dem Präzisionsmatrizen und leistungsstarke Pressen verwendet werden, um flaches Blech (in diesem Fall Aluminiumspule oder Rohling) in bestimmte, oft komplexe Formen umzuwandeln.

Der Prozess umfasst eine Reihe von Vorgängen, die in einem einzigen Presshub oder über eine Reihe von Matrizen hinweg durchgeführt werden können:

Ausblendung: Abscheren des Gesamtumrisses eines Teils vom größeren Blatt.

Piercing: Stanzen von Löchern unterschiedlicher Größe und Form.

Biegen: Formen des Metalls in einem Winkel entlang einer geraden Achse.

Zeichnung: Dehnen des Metalls in eine tiefe, becherartige Form, ein komplexerer Vorgang, der eine sorgfältige Kontrolle erfordert, um Ausdünnung und Reißen zu vermeiden.

Prägung: Anwendung von hohem Druck, um präzise, scharfe Details zu erzeugen oder Oberflächen zu glätten.

Bei Aluminium muss der Stanzprozess sorgfältig kalibriert werden. Die Matrizen müssen so konstruiert sein, dass sie die spezifischen Rückfederungseigenschaften von Aluminium (seine Tendenz, nach dem Biegen leicht in seine ursprüngliche Form zurückzukehren) und seine unterschiedliche Zugfestigkeit im Vergleich zu Stahl berücksichtigen. Bei richtiger Ausführung entstehen durch das Stanzen Teile mit außergewöhnlicher Maßkonsistenz, hohem Durchsatz und minimalem Materialabfall.

Engineering für dauerhafte Stärke: Es liegt im Design

Bei der Herstellung eines Aluminiumteils, das sowohl leicht als auch langlebig ist, geht es nicht nur darum, die richtige Legierung auszuwählen und zu stanzen. Durch intelligentes Design und sekundäre Prozesse wird dem Bauteil dauerhafte Festigkeit verliehen.

1. Die entscheidende Rolle der Legierungsauswahl:

Nicht alles Aluminium ist gleich. Die Wahl der Legierung ist die erste und kritischste Entscheidung. Ein elektrisches Gehäuse könnte eine hochleitfähige Legierung der 1000er-Serie verwenden, während eine kritische strukturelle Luft- und Raumfahrthalterung eine hochfeste 7075-Legierung erfordern würde. Ein tiefgezogener Kraftstofftank benötigt möglicherweise die außergewöhnliche Formbarkeit einer 3003-Legierung. Das Verständnis der mechanischen Anforderungen, der Umgebung und des Umformprozesses ist für die Auswahl der Legierung, die eine langfristige Leistung liefert, von entscheidender Bedeutung.

2. Gestalten mit Geometrie: Rippen, Filets und Formen:

Festigkeit kommt nicht nur von der Dicke. Ein flaches, dünnes Aluminiumblech ist flexibel. Aber wenn dasselbe Blatt mit strategischen Rippen, Perlen, Flanschen und Kurven gestanzt wird, wird es unglaublich starr und stark. Dieses Konzept ist bekannt als Erhöhung des Trägheitsmoments . Durch das Hinzufügen dieser geometrischen Merkmale können Ingenieure die Steifigkeit und Tragfähigkeit eines Teils drastisch erhöhen, ohne nennenswerte Masse hinzuzufügen. Eine gut platzierte Rippe kann die Aufgabe eines viel dickeren —und schwereren— Metallstücks erfüllen. Dies ist die Essenz, um Kraft ohne Gewicht zu erreichen.

3. Vermeidung von Stresskonzentrationen:

Scharfe Innenecken sind die Achilles’ Ferse jedes Metallteils. Sie fungieren als Konzentrationspunkte für Spannungen und machen das Teil besonders unter zyklischer (wiederholter) Belastung sehr anfällig für Risse. Der Stanzprozess ermöglicht die Einbeziehung großzügiger Filets (abgerundete Innenecken) im Matrizendesign. Diese Filets verteilen die Spannung auf einen größeren Bereich und verbessern so die Ermüdungslebensdauer und Gesamthaltbarkeit des Teils erheblich.

4. Verbesserung der Haltbarkeit durch Oberflächenbehandlungen:

Trotz der natürlichen Korrosionsbeständigkeit von Aluminium erfordern einige Anwendungen mehr. Die gute Nachricht ist, dass Aluminium sehr empfänglich für eine Vielzahl von Oberflächenbehandlungen ist, die seine Lebensdauer weiter verlängern können:

Eloxieren: Ein elektrochemischer Prozess, der die natürliche Oxidschicht verdickt und so eine extrem harte, langlebige und korrosionsbeständige Oberfläche erzeugt, die zur Markenbildung oder Identifizierung auch in verschiedenen Farben gefärbt werden kann.

Chromatumwandlungsbeschichtung (Chem-Film): Bietet eine feste Schutzschicht, die die Korrosionsbeständigkeit erhöht und die Haftung von Farbe und Grundierungen verbessert.

Pulverbeschichtung: Bietet eine dicke, robuste und attraktive Polymerbeschichtung, die hervorragenden Schutz vor Abrieb, Chemikalien und UV-Bestrahlung bietet.

Anwendungen in der Praxis: Wo leichte Festigkeit wichtig ist

Die Vorteile von Aluminiumstanzteilen führen zu greifbaren Vorteilen in unzähligen Branchen:

Luft- und Raumfahrt & Luftfahrt: Jedes einzelne Gramm, das in einem Flugzeug eingespart wird, führt direkt zu Treibstoffeinsparungen, größerer Reichweite und höherer Nutzlastkapazität. Von leichten Strukturhalterungen und Sitzrahmen bis hin zu komplizierten Komponenten in Avioniksystemen sind Aluminiumstanzteile am Himmel allgegenwärtig, da sie ohne Masse die erforderliche Festigkeit und Zuverlässigkeit bieten.

Automobil: Das Streben nach verbesserter Kraftstoffeffizienz und der Aufstieg von Elektrofahrzeugen (EVs) haben die Gewichtsreduzierung zu einem vorrangigen Designziel gemacht. Aluminiumstanzteile werden in Karosserieteilen, Stoßfängersystemen, Batteriegehäusen, Kühlkörpern für Leistungselektronik und Innenkomponenten verwendet. Bei Elektrofahrzeugen erweitert die Gewichtsreduzierung direkt die Batteriereichweite.

Elektronik und Telekommunikation: Die Geräte in unseren Taschen und die Server, die das Internet mit Strom versorgen, erfordern Komponenten, die die Wärme effektiv verwalten, vor elektromagnetischen Störungen schützen und leicht genug für tragbare Designs sind. Aluminiumstanzteile eignen sich perfekt für Kühlkörper, Fahrgestelle, Rahmen und Anschlussschilde.

Medizinprodukte: Bei medizinischen Geräten ist die Portabilität oft von entscheidender Bedeutung. Diagnosegeräte, chirurgische Instrumente und tragbare Monitore profitieren alle von der Festigkeit, dem geringen Gewicht und der einfachen Sterilisationsfähigkeit, die Aluminiumstanzteile bieten.

Erneuerbare Energien: Solarpanelrahmen und Montageteile sowie Komponenten in Windkraftanlagen sind jahrzehntelang rauen Außenbedingungen ausgesetzt. Aufgrund seiner Korrosionsbeständigkeit und seines Festigkeits-Gewichts-Verhältnisses ist Aluminium die ideale Wahl, um die langfristige strukturelle Integrität von Anlagen zur Nutzung erneuerbarer Energien sicherzustellen.

Partnerschaften für den Erfolg: Jenseits der Presse

Die Herstellung eines hochwertigen, langlebigen Aluminium-Stanzteils ist eine Gemeinschaftsarbeit zwischen Designer und Hersteller. Hier erfahren Sie, worauf Sie bei einem Stempelpartner achten sollten:

Early Design Involvement (DFM): Ein guter Partner bietet Design for Manufacturability (DFM)-Analysen an. Sie können Ihre Designs frühzeitig überprüfen, um Modifikationen vorzuschlagen, die die Stanzbarkeit verbessern, Kosten senken und die Festigkeit erhöhen —z. B. die Optimierung von Biegeradien oder den Vorschlag der effizientesten Kornrichtung für das Material.

Materielle Expertise: Sie sollten über umfassende Kenntnisse verschiedener Aluminiumlegierungen und ihrer Eigenschaften verfügen, um Sie zum besten Material für Ihre spezifische Anwendung, Umgebung und Ihr Budget zu führen.

Präzisionswerkzeug- und Matrizenherstellung: Die Matrize ist das Herzstück des Stanzprozesses. Präzision in der Matrizenkonstruktion und -konstruktion ist für die Herstellung konsistenter, genauer und fehlerfreier Teile nicht verhandelbar.

Sekundäre Prozessfähigkeiten: Ein Partner, der auch Endbearbeitungsprozesse wie Eloxieren oder Pulverbeschichten verwalten kann, vereinfacht Ihre Lieferkette und sorgt für die Qualitätskontrolle vom Rohstoff bis zum fertigen Teil.

Fazit: Eine Synergie aus Material und Prozess

Bei der Suche nach stärkeren, leichteren und langlebigeren Produkten geht es nicht um eine einzige magische Lösung. Es geht um die intelligente Synergie von Materialwissenschaft und Feinmechanik. Aluminium bietet die bemerkenswerten Roheigenschaften: eine Mischung aus Leichtigkeit, angeborener Festigkeit und Umweltbeständigkeit. Der Metallprägeprozess bietet die Möglichkeit, dieses Material zu kontrollieren und zu perfektionieren und es in komplexe, hochfeste Geometrien umzuwandeln, die seinem Gewicht trotzen.

Indem sie über das alte Paradigma “mehr Gewicht bedeutet mehr Festigkeit” hinausgehen und die Prinzipien des intelligenten Designs, der Legierungsauswahl und der Präzisionsfertigung übernehmen, können Ingenieure wirklich das Beste aus beiden Welten erreichen. Sie können die widerstandsfähigen, zuverlässigen und leistungsstarken Komponenten herstellen, die moderne Innovationen erfordern, und dabei unnötiges Gewicht verlieren. In einer Welt, die sich zunehmend auf Effizienz und Nachhaltigkeit konzentriert, Aluminium-Stanzteile sind nicht nur eine gute Option—sie sind die Grundlage für den Aufbau einer leichteren, stärkeren Zukunft.