Metall Teile stempeln sind wesentliche Komponenten in unzähligen Branchen, von der Automobil- bis zur Elektronik. In diesem umfassenden Leitfaden werden alles erläutert, was Sie über gestempelte Metallkomponenten wissen müssen, einschließlich Herstellungsprozessen, Materialauswahl, Qualitätsstandards und praktischen Anwendungen.

Verständnis der Metallstempelentechnologie

Metallstempel ist ein kaltbildendes Herstellungsprozess, bei dem Stanz- und Stempelpressen verwendet werden, um Blech in bestimmte Formen zu verwandeln. Der Prozess bietet mehrere Vorteile:

- Hohe Produktionseffizienz

- Ausgezeichnete dimensionale Konsistenz

- Kosteneffizienz für die Massenproduktion

- Fähigkeit, komplexe Geometrien zu erzeugen

- Materialeinsparungen mit minimalem Abfall

Moderne Stempelentechnologie kann für Präzisionsanwendungen Teile mit Toleranzen von ± 0,01 mm erzeugen.

Gemeinsame Arten von Stempelteilen

Stempelte Komponenten können nach ihrem Herstellungsprozess und ihrem endgültigen Formular kategorisiert werden:

| Typ | Beschreibung | Typische Anwendungen |

| Blanking Teile | Flache Komponenten aus Blech geschnitten | Unterlegscheiben, Scheiben, elektrische Kontakte |

| Biegeteile | Komponenten mit abgewinkelten oder gebildeten Merkmalen | Klammern, Clips, Gehäuse |

| Tiefe Zeichnungsteile | Dreidimensionale Hohlformen | Dosen, Behälter, Automobiltafeln |

| Progressive Stanzteile | Komplexe Komponenten in mehreren Schritten | Elektrische Klemmen, Anschlüsse |

| Feine Blanking -Teile | Hochvorbereitete Komponenten mit glatten Kanten | Zahnräder, Präzisionsmechanische Teile |

Metallstempelprozess Schritt für Schritt

Der Metall -Stempelprozess umfasst typischerweise folgende Schlüsselstufen:

- Materialauswahl: Auswahl geeigneter Metalltyp und Dicke

- Blankvorbereitung: Schneiden von Bleche auf die erforderliche Größe

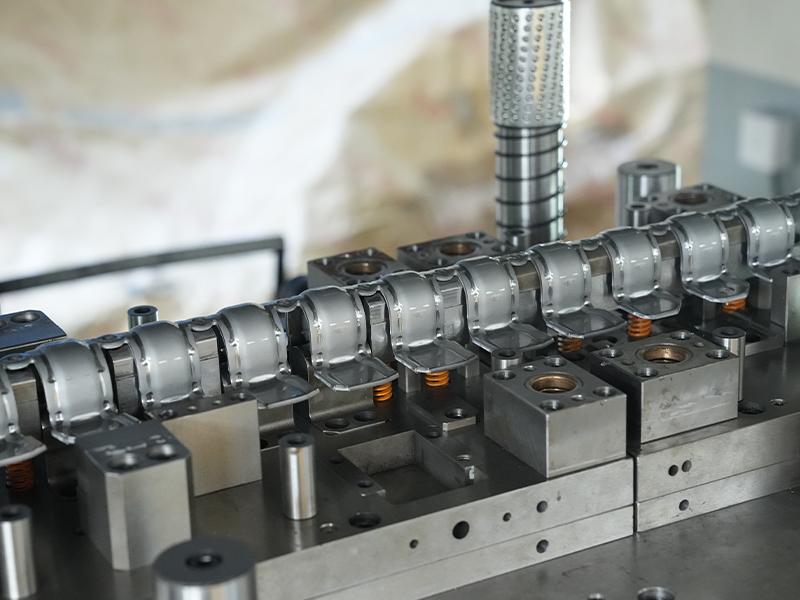

- Tooling -Setup: Installieren und Ausrichten von Stirmen in der Presse

- Stempelvorgang: Das Teil durch Drücken bilden

- Sekundäre Operationen: Zusätzliche Prozesse wie Klopfen oder Schweißen

- Qualitätsinspektion: Überprüfung der dimensionalen Genauigkeit

- Oberflächenbehandlung: Bei Bedarf Schutzbeschichtungen auftragen

Beliebte Materialien zum Stempeln von Teilen

Die Materialauswahl hängt von der Funktion des Teils, Umgebungsbedingungen und Kostenüberlegungen ab:

| Material | Dicke | Schlüsseleigenschaften | Gemeinsame Verwendungen |

| Kalter gerollter Stahl | 0,5-3,0 mm | Hohe Stärke, gute Formbarkeitsfähigkeit | Automobil, Geräte |

| Edelstahl | 0,2-6,0 mm | Korrosionsbeständigkeit | Medizinische, Lebensmittelverarbeitung |

| Aluminiumlegierungen | 0,3-5,0 mm | Leicht, leitfähig | Luft- und Raumfahrt, Elektronik |

| Kupfer/Messing | 0,1-3,0 mm | Hervorragende Leitfähigkeit | Elektrische Komponenten |

| Hoher Kohlenstoffstahl | 1,0-8,0 mm | Außergewöhnliche Härte | Industriemaschinerie |

Kritische Qualitätskontrollmaßnahmen

Für die Gewährleistung der Qualität der Stempel sind mehrere Überprüfungsmethoden erforderlich:

- Erster Artikelprüfung: Umfassende Messung der Anfangsproben

- Dimensionalprüfungen: Verwenden von Bremssättel, Mikrometern und CMMs

- Materialüberprüfung: Spektrometertests auf Legierungszusammensetzung

- Oberflächeninspektion: Überprüfung auf Kratzer, Dellen oder Defekte

- Funktionstests: Überprüfen Sie die Passform und Leistung

Statistische Verfahrenskontrollmethoden (SPC) werden häufig implementiert, um die Produktionskonsistenz zu überwachen.

Entwurfsüberlegungen zum Stempeln von Teilen

Effektives Stempelentwurf folgt folgenden Prinzipien:

- Wenn möglich eine gleichmäßige Wandstärke beibehalten

- Geben Sie geeignete Biegerradien ein (typischerweise 1x Materialdicke)

- Konstruktionsfunktionen, um die Werkzeugkleidung zu minimieren

- Betrachten Sie die Kornrichtung für Biegeoperationen

- Ermöglichen

- Toleranzen einbeziehen, die für die Fertigungsmethode geeignet sind

Kostenfaktoren beim Metallstempeln

Verschiedene Variablen beeinflussen den endgültigen Preis von gestempelten Komponenten:

| Faktor | Auswirkungen auf die Kosten | Tipps zur Kostensenkung |

| Materialtyp | 20-60% der Gesamtkosten | Betrachten Sie alternative Legierungen |

| Teilkomplexität | Erhöht die Werkzeugkosten | Vereinfachen Sie nach Möglichkeit Geometrien |

| Produktionsvolumen | Höhere Volumina senken die Einheitskosten | Kombinieren Sie Aufträge, wenn sie praktisch sind |

| Toleranzanforderungen | Engere Toleranzen erhöhen die Kosten | Geben Sie lockerere Toleranzen an, sofern dies akzeptabel ist |

| Sekundäre Operationen | Fügt Verarbeitungsschritte hinzu | Design zur Minimierung der Nachbearbeitung |

Branchenanwendungen von gestempelten Teilen

Metallstempel serviert praktisch jeden Fertigungssektor:

- Automobil: Körperplatten, Klammern, Motorkomponenten

- Elektronik: Anschlüsse, Abschirmung, Kühlkörper

- Medizinisch: Chirurgische Werkzeuge, Implantatkomponenten

- Geräte: Gehäuse, Kontrollpaneele, Scharniere

- Konstruktion: Befestigungselemente, Hardware, strukturelle Komponenten

- Luft- und Raumfahrt: Flugzeugbeschläge, Instrumentierungsteile

Vergleich des Stempelns mit alternativen Fertigungsmethoden

Verstehen Sie, wann Sie Stempel im Vergleich zu anderen Prozessen wählen:

| Verfahren | Vorteile | Nachteile | Am besten für |

| Metallstempel | Hohe Geschwindigkeit, niedrige Einheitenkosten, Präzision | Hohe Werkzeugkosten, auf Blech beschränkt | Massenproduktion dünner Komponenten |

| CNC -Bearbeitung | Flexibel, kein Werkzeug benötigt | Langsamere, höhere pro Tagkosten | Prototypen, komplexe 3D -Teile |

| Sterben | Komplexe Formen, gute Oberflächenfinish | Beschränkt auf Nichteisenmetalle | Zink, Aluminiumkomponenten |

| 3D -Druck | Kein Werkzeug, Design Freiheit | Langsame, materielle Einschränkungen | Prototypen, benutzerdefinierte Teile |

Aufkommende Trends in der Stempelentechnologie

Die Stempelindustrie entwickelt sich mit neuen Entwicklungen weiter:

- Smart stirbt: Sensoren für die Überwachung der Prozessüberwachung in Echtzeit

- Erweiterte Simulationen: Bessere Vorhersage des materiellen Verhaltens

- Hochgeschwindigkeitsautomatisierung: Schnellere Pressen mit Roboterhandhabung

- Laser-unterstützter Stempeln: Lokalisierte Heizung für schwierige Materialien

- Umweltfreundliche Prozesse: Reduzierter Energie- und Materialabfall

Fehlerbehebung bei häufigem Stempelproblemen

Lösungen für häufige Produktionsprobleme:

| Problem | Mögliche Ursachen | Lösungen |

| Burrs | Abgenutzte Würfel, unsachgemäße Freigabe | Stirmen schärfen/ersetzen, den Abstand einstellen |

| Knacken | Unzureichender Biegerradius, falsches Material | Radius erhöhen, Glühmaterial |

| Falten | Unzureichender Blindhalterdruck | Druck einstellen, Ziehenperlen verwenden |

| Frühlingsback | Materialgedächtniseffekt | Überbiege, verwenden Sie Kompensationswinkel |

| Fehlausrichtung | Unsachgemäße Fütterung, abgenutzte Führer | Überprüfen Sie die Feeder, ersetzen Sie die Anleitungen |

Wartung Best Practices für Stempelstirme

Die ordnungsgemäße Wartung erweitert die Lebensdauer der Werkzeuge und sorgt für Qualität:

- Reinigen stirbt regelmäßig, um Metallpartikel zu entfernen

- Überprüfen Sie nach jedem Produktionslauf auf Verschleiß und Schaden

- Wenden Sie geeignete Schmiermittel an, um die Reibung zu verringern

- Geschäft stirbt ordnungsgemäß, wenn sie nicht verwendet werden

- Halten Sie detaillierte Wartungsaufzeichnungen bei

- Zugbetreiber bei ordnungsgemäßen Handhabungsverfahren

Berechnung der Produktionsanforderungen

Schlüsselformeln für Stempelvorgänge:

TRACE TONNAGE -Berechnung:

Tonnage = (Perimeter × Materialdicke × Scherfestigkeit) / 2000

Leere Größe für die tiefe Zeichnung:

Blinddurchmesser = √ (endgültiger Teiloberfläche × 4/π)

Produktionsrate:

Teile / Stunde = (3600 × Effizienzfaktor) / Zykluszeit (Sekunden)

Umweltüberlegungen

Moderne Stempeloperationen befassen sich mit Nachhaltigkeit durch:

- Schrottprogramme für Metallrecycling

- Energieeffiziente Servopressen

- Schmiermittel auf Wasserbasis und Reinigungsmittel

- Initiativen zur Reduzierung von Abfällen

- Kühlmittelsysteme mit geschlossenem Schleifen

Zukünftige Aussichten für die Stempelindustrie

Der Metall -Stempelsektor soll stetig wachsen, angetrieben von:

- Steigerung der Automobilproduktion weltweit

- Wachstum der Infrastruktur für erneuerbare Energien

- Erweiterung der Unterhaltungselektronikmärkte

- Fortschritte in leichten Materialien

- Integration mit Industrie 4.0 Technologien

Da sich die Herstellungsanforderungen entwickeln