Verständnis von Edelstahl-Stanzteilen in der modernen Fertigung

Stanzteile aus Edelstahl sind präzisionsgeformte Komponenten, die durch Formen von Edelstahlblechen durch mechanische Pressen und kundenspezifische Werkzeuge hergestellt werden. Aufgrund ihrer Festigkeit, Korrosionsbeständigkeit und Dimensionsstabilität werden diese Teile häufig in der Automobil-, Elektronik-, Medizintechnik-, Industrieausrüstungs- und Konsumgüterindustrie eingesetzt. Im Gegensatz zur allgemeinen Metallumformung erfordert das Stanzen von Edelstahl eine sorgfältige Kontrolle der Materialeigenschaften, des Werkzeugdesigns und der Prozessparameter, um eine gleichbleibende Qualität im großen Maßstab zu erreichen.

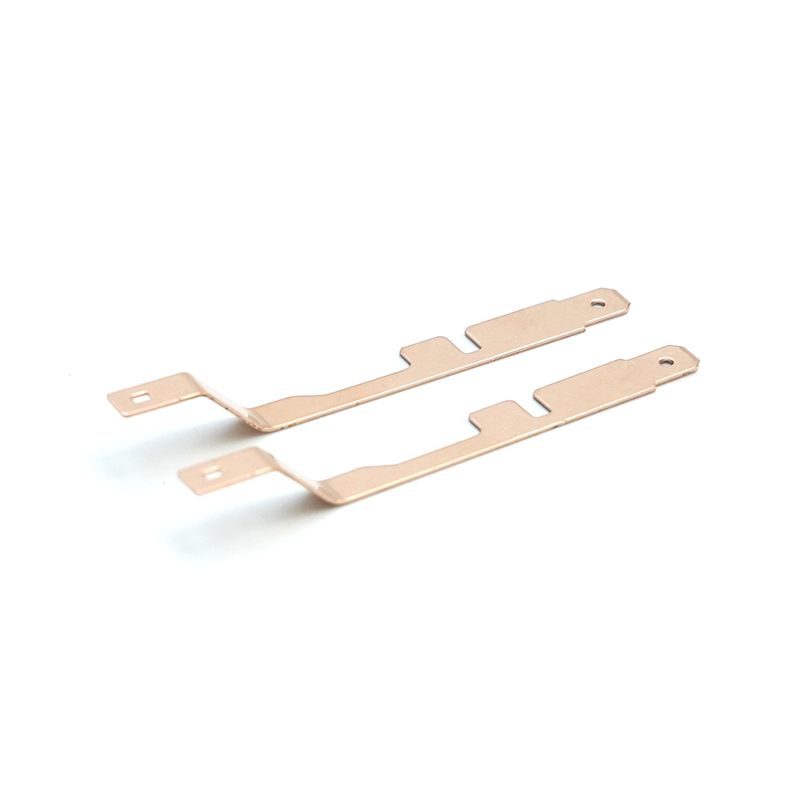

Hersteller entscheiden sich für Stanzteile aus Edelstahl, wenn sie eine Massenproduktion mit engen Toleranzen, Wiederholgenauigkeit und langer Lebensdauer benötigen. Das Verfahren eignet sich gut für Halterungen, Clips, Gehäuse, Anschlüsse, Abschirmungskomponenten und Strukturverstärkungen, die mechanischen Belastungen und Umwelteinflüssen standhalten müssen.

Wichtige Edelstahlsorten für Stanzanwendungen

Die Auswahl der richtigen Edelstahlsorte ist entscheidend für ein erfolgreiches Stanzen. Jede Sorte bietet unterschiedliche Umformeigenschaften, Korrosionsbeständigkeitsgrade und Kostenaspekte. Die am häufigsten verwendeten Sorten vereinen Formbarkeit mit mechanischer Leistung.

- Edelstahl 304 ist aufgrund seiner hervorragenden Korrosionsbeständigkeit, guten Duktilität und breiten Verfügbarkeit die beliebteste Wahl für Stanzteile aus Edelstahl.

- Edelstahl 316 bietet eine verbesserte Beständigkeit gegen Chemikalien und Salzwasser und eignet sich daher für Komponenten in den Bereichen Schifffahrt, Medizin und Lebensmittelverarbeitung.

- Edelstahl 430 ist eine ferritische Sorte, die häufig verwendet wird, wenn magnetische Eigenschaften und niedrigere Materialkosten erforderlich sind.

Materialstärke, Faserrichtung und Oberflächenbeschaffenheit wirken sich auch auf die Prägeleistung aus. Dünnere Stärken verbessern die Umformbarkeit, während eine konsistente Kornorientierung Risse und Verformungen während der Umformung reduziert.

Kernstanzverfahren für Edelstahl erklärt

Stanzteile aus Edelstahl werden durch mehrere Umformtechniken hergestellt, die oft in einer einzigen Produktionslinie kombiniert werden. Die Wahl des Verfahrens hängt von der Teilegeometrie, dem Produktionsvolumen und den Toleranzanforderungen ab.

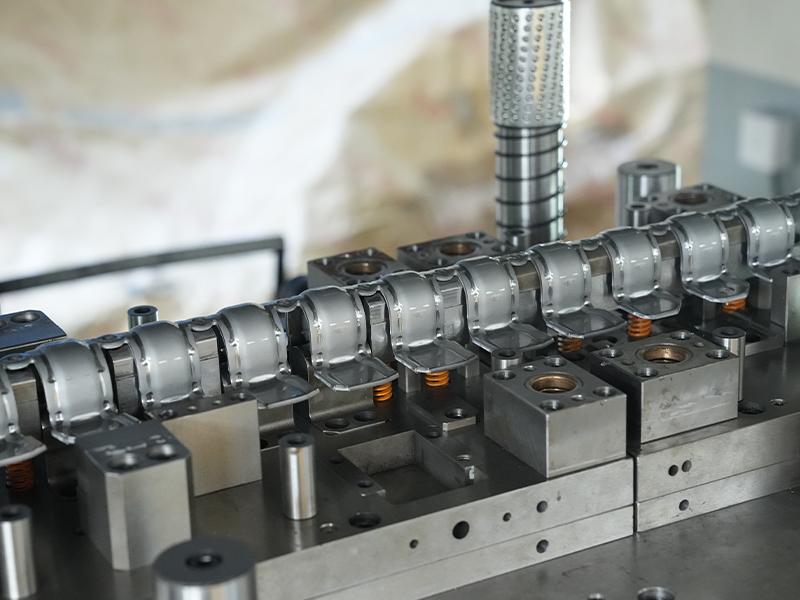

Progressives Stanzen

Beim progressiven Stanzen werden eine Reihe von Stationen innerhalb einer einzigen Matrize verwendet, um mehrere Vorgänge wie Stanzen, Lochen, Biegen und Formen durchzuführen. Diese Methode ist ideal für großvolumige Edelstahl-Stanzteile mit komplexen Formen und engen Toleranzen. Es minimiert die Handhabung, verkürzt die Zykluszeit und gewährleistet eine gleichbleibende Teilequalität.

Tiefziehen

Tiefziehen wird verwendet, wenn Edelstahl-Stanzteile im Verhältnis zu ihrem Durchmesser eine erhebliche Tiefe erfordern, wie z. B. Gehäuse oder zylindrische Komponenten. Die richtige Schmierung, das richtige Ziehverhältnis und die richtige Materialauswahl sind entscheidend, um ein Reißen oder Faltenbildung während des Prozesses zu verhindern.

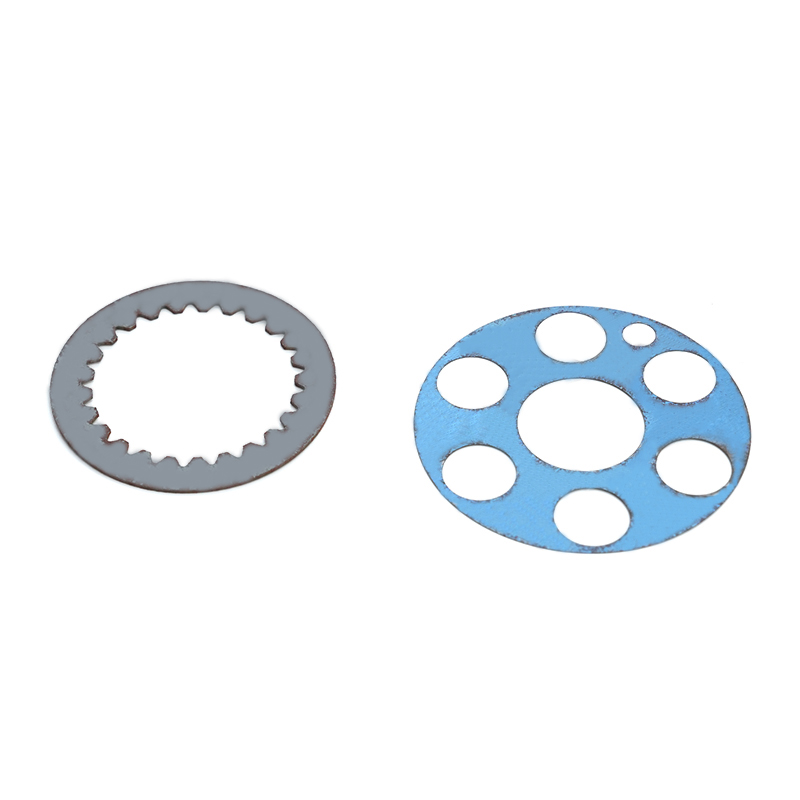

Feinschneiden

Beim Feinstanzen entstehen Teile mit glatten Kanten und minimalen Graten, wodurch es sich für Edelstahlkomponenten eignet, die hohe Präzision und hervorragende Kantenqualität erfordern. Dieses Verfahren wird häufig für Zahnräder, Verriegelungsmechanismen und sicherheitskritische Teile eingesetzt.

Überlegungen zur Werkzeugkonstruktion für das Stanzen von Edelstahl

Das Werkzeugdesign wirkt sich direkt auf die Effizienz, Lebensdauer und Ausgabequalität von Stanzteilen aus Edelstahl aus. Da Edelstahl härter und abrasiver ist als Kohlenstoffstahl, müssen die Matrizen auf Langlebigkeit und Präzision ausgelegt sein.

- Zu den Matrizenmaterialien gehören häufig gehärtete Werkzeugstahl- oder Hartmetalleinsätze, um Verschleiß und Verformung zu widerstehen.

- Der richtige Abstand zwischen Stempel und Matrize ist entscheidend, um Gratbildung und Werkzeugbelastung zu reduzieren.

- Abstreif- und Führungssysteme tragen zur Aufrechterhaltung der Ausrichtung bei und verhindern Materialverzerrungen.

Gut konzipierte Werkzeuge reduzieren Ausfallzeiten, verbessern die Teilekonsistenz und senken die langfristigen Produktionskosten für Stanzteile aus Edelstahl.

Toleranzkontrolle und Präzision beim Stanzen von Teilen

Präzision ist einer der Hauptvorteile von Stanzteilen aus Edelstahl. Das Erreichen enger Toleranzen erfordert eine Abstimmung zwischen Materialeigenschaften, Pressgenauigkeit und Werkzeugqualität. Typische Toleranzen liegen je nach Komplexität und Dicke des Teils zwischen ±0,05 mm und ±0,1 mm.

| Dickenbereich | Erreichbare Toleranz | Typische Anwendungen |

| 0,3–0,8 mm | ±0,05 mm | Elektronik, Terminals |

| 0,8–2,0 mm | ±0,1 mm | Kfz-Halterungen |

Eine konsequente Toleranzkontrolle reduziert Montageprobleme und verbessert die Austauschbarkeit in Massenproduktionsumgebungen.

Oberflächenveredelungsoptionen für Stanzteile aus Edelstahl

Nach dem Stanzen verbessert die Oberflächenveredelung das Aussehen, die Korrosionsbeständigkeit und die Funktionalität der Stanzteile aus Edelstahl. Die Endbearbeitungsmethode sollte mit den Endverwendungsanforderungen des Teils übereinstimmen.

- Durch das Entgraten werden scharfe Kanten entfernt und die Sicherheit bei Handhabung und Montage erhöht.

- Polieren verbessert die Oberflächenglätte und die Ästhetik sichtbarer Komponenten.

- Passivierung verbessert die Korrosionsbeständigkeit durch die Entfernung von Oberflächenverunreinigungen.

Die Wahl des richtigen Veredelungsprozesses kann die Produktlebensdauer verlängern und den Wartungsaufwand reduzieren.

Qualitätskontrollpraktiken beim Stanzen von Edelstahl

Die Qualitätskontrolle ist für die Aufrechterhaltung der Konsistenz von Edelstahl-Stanzteilen von entscheidender Bedeutung, insbesondere in regulierten Branchen. Inspektionsmethoden werden in den gesamten Produktionsprozess integriert und nicht erst in der Endphase angewendet.

Zu den gängigen Qualitätskontrollpraktiken gehören die Maßprüfung mit Messschiebern oder Koordinatenmessgeräten, visuelle Prüfungen auf Oberflächenfehler und die Materialüberprüfung anhand von Zertifizierungsunterlagen. Statistische Prozesskontrolle wird häufig eingesetzt, um Trends zu überwachen und Abweichungen zu verhindern, bevor Fehler auftreten.

Kostenfaktoren und Designoptimierung für Stanzprojekte

Die Kosten für Stanzteile aus Edelstahl hängen von der Materialqualität, der Dicke, der Komplexität der Werkzeuge und dem Produktionsvolumen ab. Während die Werkzeuginvestitionen erheblich sein können, sinken die Stückkosten bei höheren Stückzahlen schnell.

Designoptimierung spielt eine wichtige Rolle bei der Kostenreduzierung. Durch die Vereinfachung von Biegungen, die Beibehaltung einer gleichmäßigen Wandstärke und die Minimierung sekundärer Arbeitsschritte kann die Fertigungseffizienz erheblich verbessert werden, ohne dass die Leistung darunter leidet.

Praktische Anwendungen in allen Branchen

Stanzteile aus Edelstahl werden in verschiedenen Branchen eingesetzt, da sie Haltbarkeit mit Produktionseffizienz verbinden. Im Automobilbau unterstützen sie strukturelle Integrität und Sicherheitssysteme. In der Elektronik sorgen sie für Abschirmung, Erdung und präzise Konnektivität. Die Medizin- und Lebensmittelindustrie verlässt sich im Hinblick auf Hygiene, Korrosionsbeständigkeit und langfristige Zuverlässigkeit auf Stanzteile aus Edelstahl.

Das Verständnis der technischen und praktischen Aspekte des Stanzens von Edelstahl hilft Ingenieuren und Käufern, fundierte Entscheidungen zu treffen und sicherzustellen, dass die Teile die Leistungserwartungen erfüllen und gleichzeitig das Budget und die Produktionszeitpläne einhalten.