Stanzteile aus Edelstahl sind wesentliche Komponenten in vielen Branchen, darunter Automobil, Elektronik, medizinische Geräte, Bauwesen und Haushaltsgeräte. Sie bieten Haltbarkeit, Korrosionsbeständigkeit und präzise Abmessungen. Die Auswahl der richtigen Stanzteile aus Edelstahl kann jedoch eine Herausforderung sein, insbesondere angesichts der Vielfalt der verfügbaren Materialien, Prozesse und Anwendungen. Eine falsche Auswahl kann zu erhöhten Kosten, Teileausfällen oder schlechter Leistung führen. Dieser Artikel bietet eine praktische Anleitung, wie Sie die richtige Wahl treffen.

1. Verstehen Sie die Anwendung

Bevor Sie ein Edelstahl-Stanzteil auswählen, müssen Sie dessen Verwendungszweck klar definieren. Zu den wichtigsten Überlegungen gehören:

- Belastungs- und Belastungsanforderungen: Wird das Teil schwere Lasten tragen, wiederholten Bewegungen standhalten oder unter hoher Belastung funktionieren? Beanspruchte Teile erfordern härtere Materialien und eine strengere Qualitätskontrolle.

- Umgebungsbedingungen: Wird das Teil Feuchtigkeit, Chemikalien, extremen Temperaturen oder Außenbedingungen ausgesetzt? Edelstahlsorten unterscheiden sich in ihrer Korrosionsbeständigkeit und Hitzetoleranz.

- Funktionalität: Überlegen Sie, ob das Teil strukturell, dekorativ oder funktional ist. Bei dekorativen Teilen steht möglicherweise die Oberflächenbeschaffenheit im Vordergrund, während bei funktionalen Teilen Festigkeit und Präzision erforderlich sind.

Wenn Sie die Anwendung verstehen, stellen Sie sicher, dass Ihre Material- und Prozessauswahl mit den Leistungsanforderungen des Teils übereinstimmt.

2. Wählen Sie die richtige Edelstahlsorte

Edelstahl gibt es in mehreren Qualitäten, jede mit einzigartigen Eigenschaften. Die drei am häufigsten beim Stempeln verwendeten Typen sind: austenitischer, ferritischer und martensitischer Edelstahl .

A. Austenitischer Edelstahl (Serie 300)

- Eigenschaften: Hervorragende Korrosionsbeständigkeit, gute Formbarkeit, nicht magnetisch.

- Vorteile: Ideal für komplexe Stanzteile und Lebensmittel- oder medizinische Anwendungen.

- Einschränkungen: Geringere Festigkeit im Vergleich zu martensitischen Sorten; Für strukturelle Anwendungen sind möglicherweise dickere Bleche erforderlich.

B. Ferritischer Edelstahl (Serie 400)

- Eigenschaften: Magnetisch, mäßige Korrosionsbeständigkeit, gute Festigkeit.

- Vorteile: Geeignet für Automobil- und Industrieanwendungen, bei denen eine hohe Korrosionsbeständigkeit nicht entscheidend ist.

- Einschränkungen: Weniger duktil, kann beim Tiefziehen reißen.

C. Martensitischer Edelstahl

- Eigenschaften: Hohe Festigkeit, mäßige Korrosionsbeständigkeit, kann wärmebehandelt werden.

- Vorteile: Ideal für Anwendungen, die Haltbarkeit und Verschleißfestigkeit erfordern, wie z. B. Schneidwerkzeuge oder Befestigungselemente.

- Einschränkungen: Schlechte Formbarkeit, es ist schwieriger, komplexe Formen zu prägen.

Durch die Auswahl der geeigneten Sorte wird sichergestellt, dass Ihre Stanzteile sowohl die Erwartungen an Leistung als auch Langlebigkeit erfüllen.

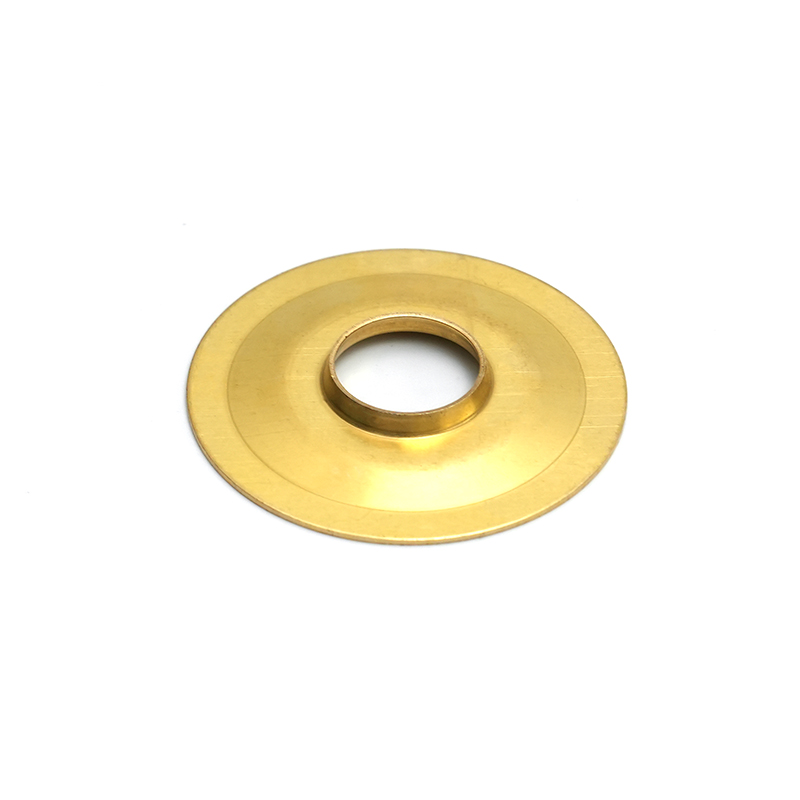

3. Berücksichtigen Sie Dicke und Größe

Der Dicke des Edelstahlblechs beeinflusst den Prägeprozess erheblich. Dünne Bleche lassen sich leichter in komplexe Formen stanzen, es mangelt ihnen aber möglicherweise an struktureller Festigkeit. Dicke Bleche bieten Haltbarkeit, sind jedoch möglicherweise schwieriger zu formen und anfälliger für Werkzeugverschleiß.

- Dünne Bleche (0,2–1 mm): Geeignet für dekorative Bauteile oder leichte Gehäuse.

- Mittlere Blätter (1–3 mm): Balance zwischen Formbarkeit und Festigkeit. Häufig in Kfz-Verkleidungen und -Halterungen.

- Dicke Bleche (3 mm und mehr): Ideal für hochbeanspruchte Strukturteile, auch wenn für das Stanzen möglicherweise spezielle Ausrüstung erforderlich ist.

Darüber hinaus ist die Gesamtgröße des Teils Angelegenheiten. Größere Stanzteile erfordern möglicherweise präzisere Werkzeuge und Presskapazitäten, während bei kleinen, komplizierten Teilen auf Toleranzen und Details geachtet werden muss.

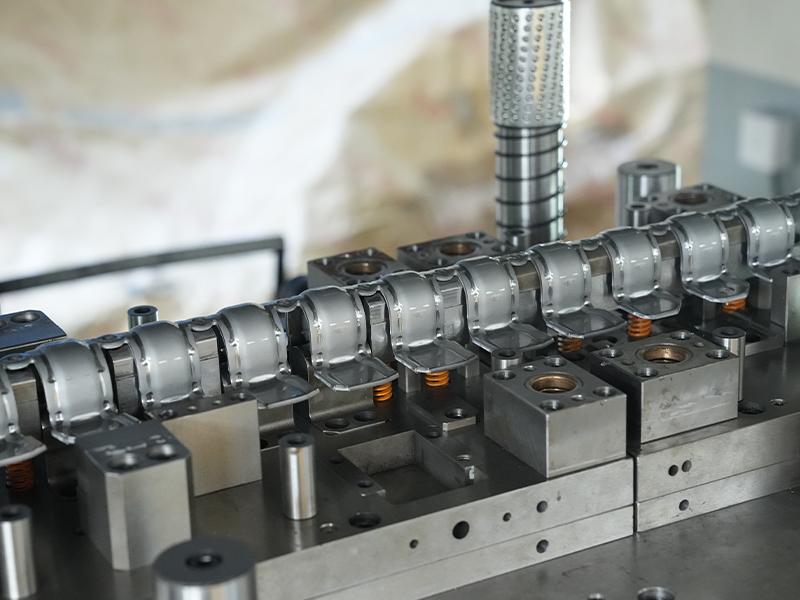

4. Stempelprozesse verstehen

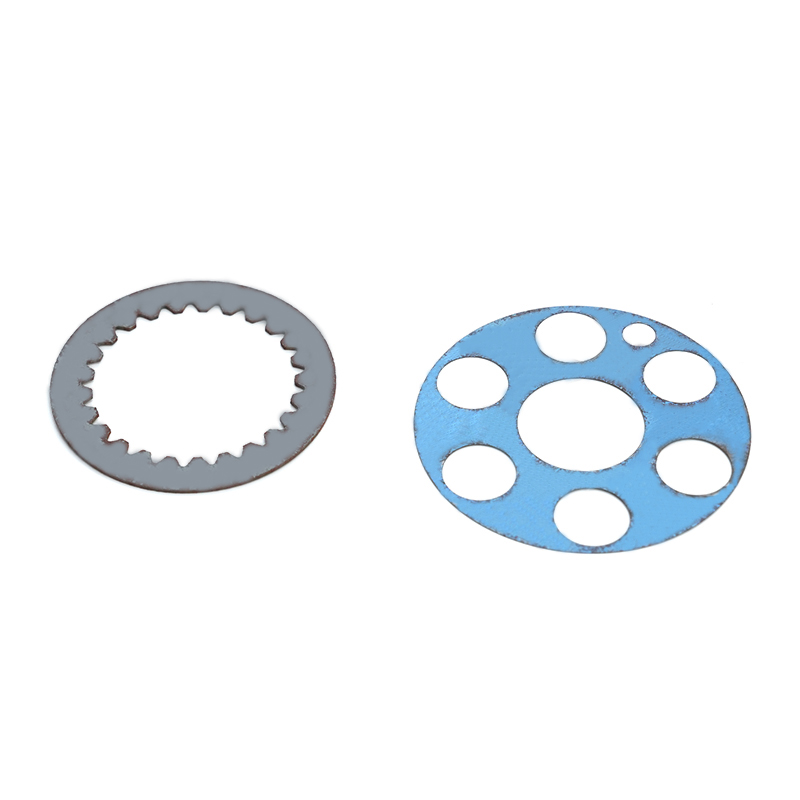

Das Stanzen von Edelstahl ist ein vielseitiger Prozess, der Folgendes umfasst: Stanzen, Stanzen, Biegen, Prägen und Tiefziehen . Jeder Prozess hat Auswirkungen auf die Materialauswahl und das Design.

- Ausblendung: Teile aus einem Blech schneiden. Minimaler Stress; geeignet für flache oder einfache Formen.

- Stanzen: Löcher oder Ausschnitte erzeugen; Berücksichtigen Sie Materialstärke und Härte, um Grate zu vermeiden.

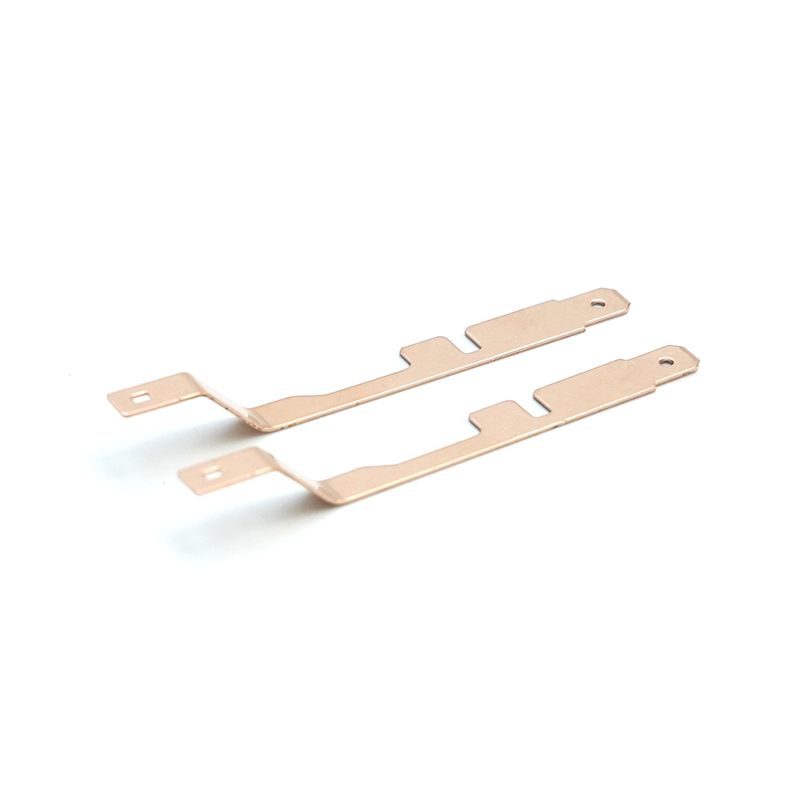

- Biegen: Erfordert die Kenntnis des Mindestbiegeradius, um Risse zu vermeiden.

- Prägung: Muster hinzufügen; erfordert eine gleichmäßige Dicke und eine Sorte, die Verformungen widersteht.

- Tiefziehen: Bildet komplexe 3D-Formen; Für die Genauigkeit sind eine hohe Duktilität und eine geringe Rückfederung erforderlich.

Die Auswahl des richtigen Prozesses hängt von der Komplexität des Teils, den Materialeigenschaften und der endgültigen Anwendung ab.

5. Bewerten Sie Toleranzen und Präzisionsanforderungen

Beim Stanzen von Edelstahl kann eine hohe Präzision erreicht werden, die Toleranzen variieren jedoch je nach Verfahren, Werkzeug und Materialqualität. Bedenken Sie Folgendes:

- Kritische Dimensionen: Identifizieren Sie Bereiche, in denen genaue Abmessungen für den Zusammenbau oder die Funktionalität unerlässlich sind.

- Rückfederung: Edelstahl neigt nach dem Biegen dazu, „zurückzufedern“, wodurch sich die Abmessungen leicht verändern. Einige Sorten, wie z. B. austenitische Sorten, weisen eine höhere Rückfederung auf.

- Konsistenz: Stellen Sie bei der Massenproduktion sicher, dass Ihr Lieferant enge Toleranzen über die Chargen hinweg einhalten kann.

Ein klares Verständnis der Toleranzanforderungen wird die Materialauswahl, das Werkzeugdesign und die Qualitätskontrollmethoden leiten.

6. Überlegungen zur Oberflächenbeschaffenheit

Der surface finish of stainless steel stamping parts affects both aesthetics and functionality. Common finishes include:

- Poliert: Glatt, glänzend, oft für dekorative oder sichtbare Bauteile verwendet.

- Gebürstet: Bietet ein mattes Finish; verbirgt Fingerabdrücke und kleinere Kratzer.

- Matt oder glasperlengestrahlt: Reduziert das Reflexionsvermögen und verbessert die Korrosionsbeständigkeit bei bestimmten Anwendungen.

- Beschichtet oder plattiert: Bietet zusätzlichen Schutz oder Ästhetik; Überlegen Sie, ob Beschichtungen das Stempeln beeinflussen.

Die Abstimmung der Oberfläche auf die Anwendung gewährleistet eine lange Lebensdauer und verringert das Risiko von Korrosion oder Verschleiß.

7. Bewerten Sie die Korrosionsbeständigkeit

Auch Edelstahl ist nicht vor Korrosion gefeit. Die Auswahl einer Sorte, die den Umgebungsbedingungen entspricht, ist von entscheidender Bedeutung:

- Austenitisch 304: Hervorragend geeignet für Innenräume oder leicht korrosive Umgebungen.

- Austenitisch 316: Aufgrund des Molybdängehalts besser für maritime oder stark korrosive Anwendungen geeignet.

- Ferritisch 430: Geeignet für trockene Innenräume, jedoch nicht für feuchte Umgebungen.

Die Korrosionsbeständigkeit hängt auch davon ab Endbearbeitung nach dem Prägen und ob Kanten, Ecken oder Grate richtig behandelt werden.

8. Überprüfen Sie die Kompatibilität mit anderen Prozessen

Manchmal durchlaufen gestanzte Edelstahlteile sekundäre Prozesse, darunter:

- Schweißen: Einige Sorten, wie 304, lassen sich leicht schweißen; Martensitische Sorten erfordern eine besondere Handhabung.

- Wärmebehandlung: Martensitische und bestimmte ferritische Sorten können zur Gewährleistung der Haltbarkeit gehärtet werden.

- Beschichten oder Lackieren: Die Oberflächenvorbereitung ist entscheidend, um die Haftung sicherzustellen und Korrosion zu verhindern.

Wenn Sie verstehen, wie das Stanzteil mit anderen Prozessen interagiert, vermeiden Sie spätere Kompatibilitätsprobleme.

9. Berücksichtigen Sie Kosten und Verfügbarkeit

Während die Materialleistung von entscheidender Bedeutung ist, sind Kosten und Lieferverfügbarkeit auch praktische Aspekte:

- Notenkosten: Hochleistungssorten wie 316 sind teurer als 304 oder 430.

- Blechstärke: Dickere Bleche erhöhen die Materialkosten und erschweren das Stanzen.

- Werkzeuganforderungen: Komplexe Designs erfordern möglicherweise spezielle Matrizen, was die Vorabkosten erhöht.

Das Gleichgewicht zwischen Kosten und Leistung stellt sicher, dass Sie den besten Wert erhalten, ohne Kompromisse bei Sicherheit oder Funktionalität einzugehen.

10. Arbeiten Sie mit zuverlässigen Lieferanten zusammen

Letztendlich kommt es bei der Auswahl des richtigen Stanzteils aus Edelstahl oft darauf an Lieferantenqualität . Suchen Sie nach Lieferanten, die Folgendes anbieten:

- Erfahrung: Jahrelange Erfahrung im Stanzen von Edelstahl mit bewährter Expertise.

- Qualitätssicherung: ISO- oder andere Zertifizierungsstandards und Inspektionsberichte.

- Technische Unterstützung: Unterstützung bei der Materialauswahl, Designoptimierung und Prozessempfehlungen.

- Kapazität: Fähigkeit, Ihr Auftragsvolumen zu verwalten und die Konsistenz aufrechtzuerhalten.

Ein zuverlässiger Lieferant hilft, häufige Probleme wie schlechte Toleranzen, inkonsistente Oberflächen oder Materialfehler zu vermeiden.

11. Praktische Tipps zur Auswahl

- Fordern Sie Muster an vor der Serienproduktion.

- Überprüfen Sie Materialzertifikate um die Qualität und die mechanischen Eigenschaften zu bestätigen.

- Besprechen Sie Designherausforderungen Informieren Sie sich frühzeitig bei Ihrem Lieferanten, um Stempelprobleme zu vermeiden.

- Berücksichtigen Sie die Lebenszykluskosten : Wartung, Korrosionsschutz und Austauschhäufigkeit.

- Planen Sie zukünftige Skalierbarkeit wenn das Produktionsvolumen steigt.

Abschluss

Die Auswahl der richtigen Stanzteile aus Edelstahl erfordert eine sorgfältige Abwägung von Materialeigenschaften, Designanforderungen, Herstellungsprozessen, Umgebungsbedingungen und Kostenüberlegungen. Indem Sie die Anwendung verstehen, die geeignete Edelstahlsorte auswählen, Dicke und Größe berücksichtigen, Stanzprozesse und Toleranzen bewerten und mit einem vertrauenswürdigen Lieferanten zusammenarbeiten, können Sie hochwertige, langlebige und effiziente Teile für jede Anwendung sicherstellen.

Das Treffen fundierter Entscheidungen in der Auswahlphase reduziert Produktionsprobleme, erhöht die Lebensdauer der Teile und sorgt für optimale Leistung in der Endanwendungsumgebung.