Die Ursachen von Oberflächenschäden verstehen

Die wirksame Vermeidung von Kratzern beginnt mit dem Verständnis, wo und wie sie im Produktionsablauf entstehen. Die Hauptschuldigen sind nicht immer offensichtlich. Abrieb kann beim Auswerfen von Teilen aus der Stanzform, bei der Handhabung und beim Transfer zwischen Arbeitsgängen, in Transportbehältern oder Behältern, bei sekundären Prozessen wie dem Entgraten und sogar bei der Endverpackung auftreten. Die inhärente Härte von Edelstahl widersteht zwar Verformungen, kann jedoch überraschend anfällig für Abrieb und Beschädigungen sein, wenn zwei Metalloberflächen unter Druck gegeneinander gleiten, Material übertragen und sichtbare Kratzer erzeugen. Das Erkennen dieser Reibungspunkte ist der erste Schritt, um gezielte Gegenmaßnahmen einzuleiten.

Proaktive Strategien: Prävention an der Quelle

Die Schadensminderung muss bereits am Anfang des Herstellungsprozesses beginnen. Ziel ist es, eine Umgebung zu schaffen, in der der Oberflächenkontakt kontrolliert, abgefedert oder eliminiert wird.

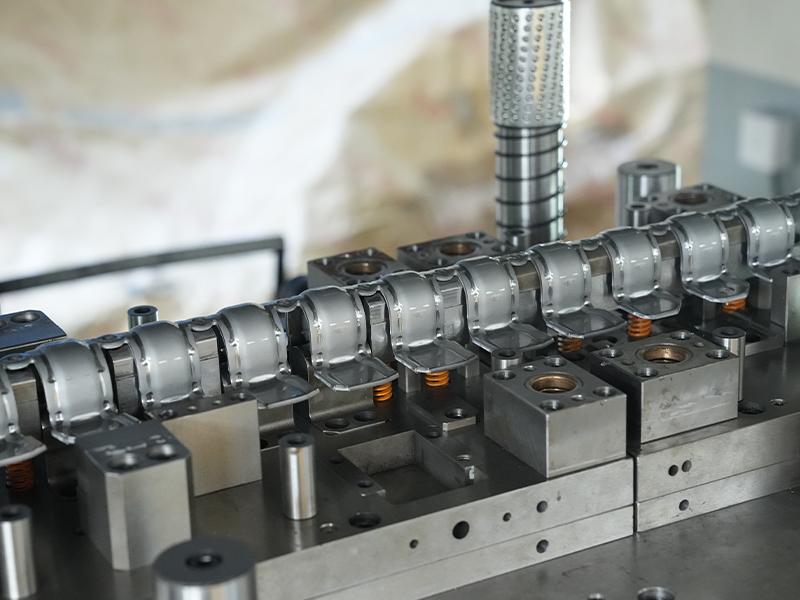

Werkzeug- und Gesenkkonstruktion zum Schutz

Das Design und die Wartung des Prägewerkzeugs selbst sind von entscheidender Bedeutung. Zu den wichtigsten Praktiken gehören:

- Verwendung polierter Formoberflächen mit einer hochwertigen Oberflächenbeschaffenheit (z. B. Spiegelpolitur Nr. 8) in Bereichen, die mit den kritischen Oberflächen des Teils in Kontakt kommen.

- Spezifizieren Sie geeignete Matrizenmaterialien wie gehärteten Werkzeugstahl oder Hartmetalleinsätze, um Verschleiß zu widerstehen, der Grate und Unvollkommenheiten erzeugen kann, die Teile zerkratzen.

- Implementierung kontrollierter Auswurfsysteme mit Stickstofffedern oder gepolsterten Stiften, um sicherzustellen, dass sich Teile reibungslos lösen und nicht über Stahloberflächen gezogen werden.

- Aufbringen spezieller Beschichtungen wie Titannitrid (TiN) oder diamantähnlicher Kohlenstoff (DLC) auf Werkzeugkomponenten, um Reibung und adhäsiven Verschleiß (Abrieb) zu reduzieren.

Material- und Prozessauswahl

Die Wahl der richtigen Edelstahlsorte und der richtigen Prozessparameter kann die Oberflächenempfindlichkeit erheblich beeinflussen. Geglühte oder weichere Werkstoffe sind möglicherweise anfälliger für Kratzer als vollharte Werkstoffe, lassen sich jedoch leichter umformen. Durch den Einsatz von Schutzfolien, entweder temporären, abziehbaren Polymerschichten, die vor dem Stanzen auf das Spulenmaterial aufgetragen werden, oder flüssigen Schmiermitteln mit Anti-Kratz-Zusätzen, wird eine Opferbarriere während der Formung und Handhabung geschaffen.

Umgang mit Protokollen: Der Faktor Mensch und Arbeitsablauf

Selbst bei perfekter Werkzeugausstattung ist unsachgemäße Handhabung eine der häufigsten Schadensursachen. Die Festlegung und Durchsetzung strenger Handhabungsprotokolle ist für hochveredelte Teile nicht verhandelbar.

- Bedienerschulung: Das Personal muss saubere, fusselfreie Baumwoll- oder Nitrilhandschuhe tragen, um Fingerabdrücke und direkten Metallkontakt zu vermeiden. Sie sollten darin geschult werden, Teile an den Kanten oder unkritischen Oberflächen anzufassen.

- Gestaltung des Arbeitsplatzes: Verwenden Sie an allen Arbeitsplätzen, Inspektionsbereichen und Verpackungsstationen gepolsterte, nicht scheuernde Oberflächen (z. B. PVC, Filz oder Silikonmatten).

- Teiletrennung und Lagerung: Lassen Sie niemals zu, dass gestanzte Teile in großen Mengen zusammenfallen oder aneinander reiben. Verwenden Sie Trennwände, Trennwände oder einzelne Schlitze in den Tabletts. Stapeln Sie die Teile zur Zwischenlagerung mit schützendem Zwischenpapier oder Schaumstoff.

Kontrollierte Umgebungen für Sekundäroperationen

Prozesse wie Schweißen, Schleifen, Polieren und Reinigen bergen hohe Risiken. Isolieren Sie diese Vorgänge physisch oder zeitlich von sauberen Montagebereichen. Es sollten spezielle Werkzeuge und Vorrichtungen verwendet werden, um eine Kreuzkontamination mit Kohlenstoffstahl oder abrasiven Rückständen zu verhindern. Verwenden Sie beispielsweise ausschließlich aus Edelstahl gefertigte Speichenräder und Bürsten. Automatisierte Reinigungssysteme (Ultraschall, Passivierung) sind dem manuellen Schrubben vorzuziehen, da dies zu unregelmäßigen Kratzern führen kann.

Verpackung: Die letzte Verteidigungsschicht

Die Verpackung ist der letzte, entscheidende Schritt zur Wahrung der Oberflächenintegrität während des Versands. Die Verpackung muss das Teil vollständig fixieren. Zu den gängigen wirksamen Methoden gehören:

| Verpackungsmethode | Am besten für | Schlüsselmaterial |

| VCI-Verpackung (Volatile Corrosion Inhibitor). | Verhindert Korrosion und leichten Abrieb | VCI-Papier, Schaumstoff oder Folie |

| Benutzerdefinierter Schaumstoffhohlraum | Hochwertige oder empfindliche Teile mit komplexer Geometrie | Polyethylen- oder Polyurethanschaum |

| Unterteilte Kunststoffschalen | Kleine bis mittelgroße Teile mit hohem Volumen | Statisch ableitende oder leitfähige Kunststoffe |

| Schrumpf-/Stretchfolie mit Kantenschutz | Große, flache Teile oder zusammengebaute Einheiten | Polyethylenfolie mit Schaumstoff-Eckenschutz |

Inspektion, Sortierung und Korrekturmaßnahmen

Ein robuster Qualitätskontrollprozess ist für die Erkennung und Behebung von Oberflächenfehlern unerlässlich. Die Inspektion sollte in wichtigen Phasen unter kontrollierter Beleuchtung (häufig LED-Weißlicht) erfolgen: nach dem Stempeln, nach sekundären Vorgängen und vor der endgültigen Verpackung. Legen Sie klare, probenbasierte akzeptable Qualitätsgrenzen (AQL) für Oberflächenkratzer fest und definieren Sie die zulässige Länge, Tiefe und Position. Alle nicht konformen Teile sollten unter Quarantäne gestellt werden. Bei geringfügigen Mängeln kann ein kontrolliertes, zugelassenes Polierverfahren mit zunehmend feineren Schleifmitteln (z. B. von Scotch-Brite-Bändern bis hin zu feinkörnigen Polierpasten) zur Nachbearbeitung verwendet werden, dies muss jedoch sorgfältig durchgeführt werden, um eine Änderung kritischer Abmessungen zu vermeiden.

Aufbau einer Kultur des Oberflächenbewusstseins

Letztendlich werden Kratzer verhindert Stanzteile aus Edelstahl ist keine Lösung in einem Schritt, sondern ein umfassendes System. Es erfordert die Integration von Überlegungen vom ersten Entwurf über die Werkzeugkonstruktion bis hin zum Versanddock. Die erfolgreichsten Hersteller pflegen eine Kultur, in der jedes Teammitglied, vom Druckmaschinenbediener bis zum Verpackungsspezialisten, seine Rolle bei der Wahrung der Oberflächenintegrität versteht. Dies wird durch kontinuierliche Schulungen, klare Standardarbeitsanweisungen (SOPs) für die Handhabung und Investitionen in die richtigen Schutzmaterialien und -ausrüstungen erreicht, wobei diese nicht als Kosten, sondern als wesentliche Garantien für Produktqualität und Kundenzufriedenheit betrachtet werden.