-

01

Entwurfsphase

Entwerfen Sie Formen basierend auf Produkt- und Prozessanforderungen, einschließlich Schimmelpilzstruktur, Größe, Materialauswahl usw.

-

02

Materialauswahl

Wählen Sie geeignete Schimmelpilzmaterialien, einschließlich Hochgeschwindigkeitsstahl, Legierungsstahl, Hardlegierung usw., und kaufen und zubereiten Materialien.

-

03

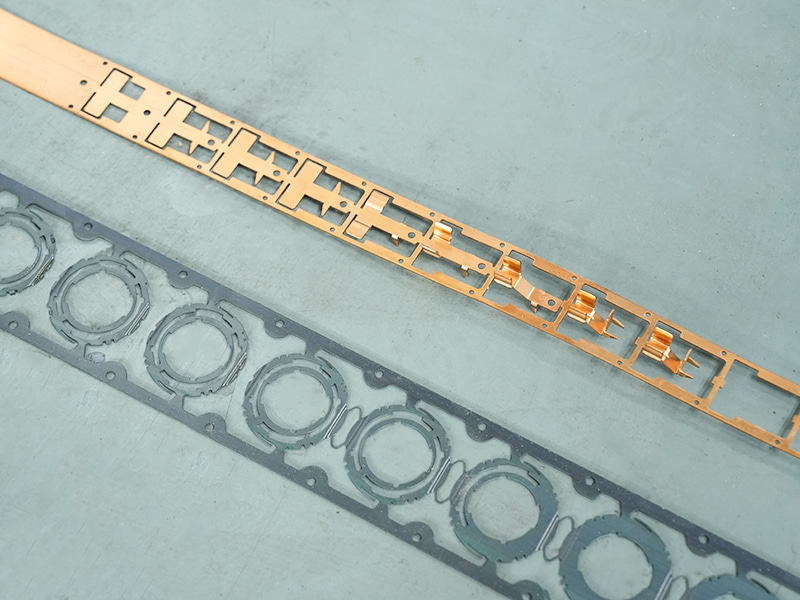

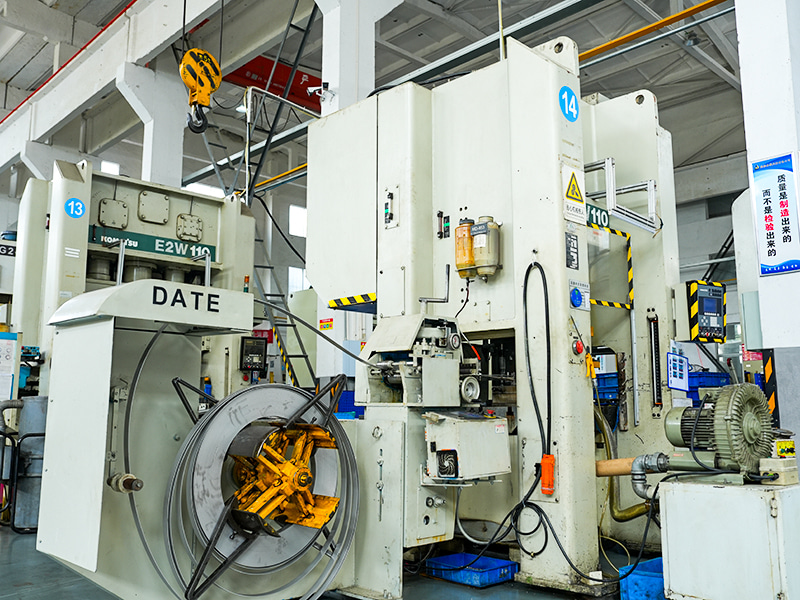

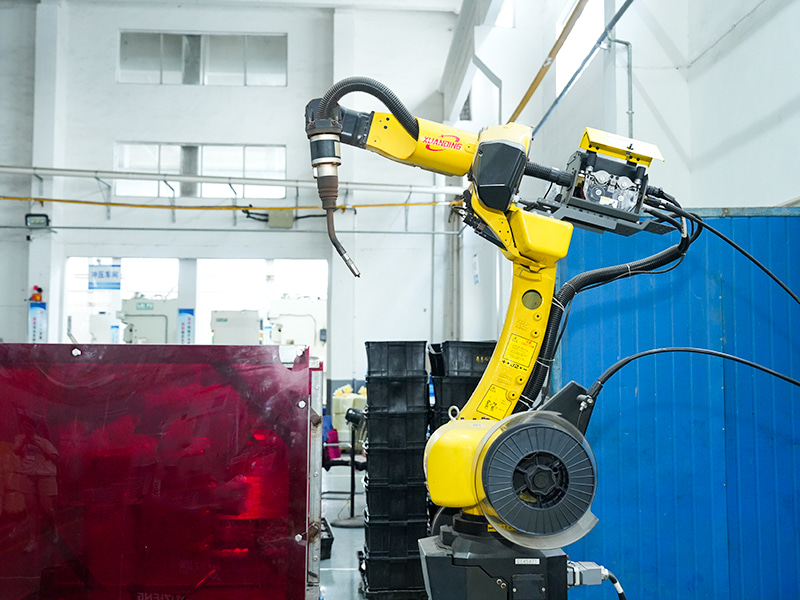

Schimmelpilzverarbeitung

Verwenden von hochpräzisen Bearbeitungsgeräten wie CNC-Maschinenmaschinen, Drahtschnitten und elektrischer Entladungsbearbeitung, um Schimmelpilzmaterialien zu verarbeiten und die anfängliche Form der Form zu bilden.

-

04

Wärmebehandlung

Wärmebehandlung von Schimmelpilzmaterialien wie Löschen und Temperieren, um die Härte und den Verschleißfestigkeit der Form zu verbessern.

-

05

Bearbeitung abschließen

Nach der Wärmebehandlung wird die Präzisionsbearbeitung durchgeführt, um die dimensionale Genauigkeit und Oberflächenglättung der Form zu gewährleisten.

-

06

Schleifen und Polieren

Mahlen und polieren Sie die Arbeitsfläche der Form, um die gewünschte Oberflächenrauheit zu erreichen.

-

07

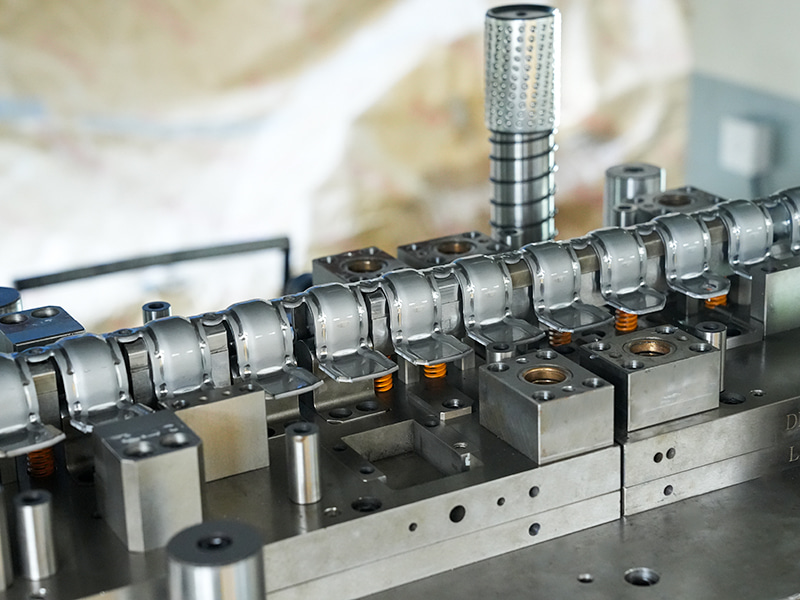

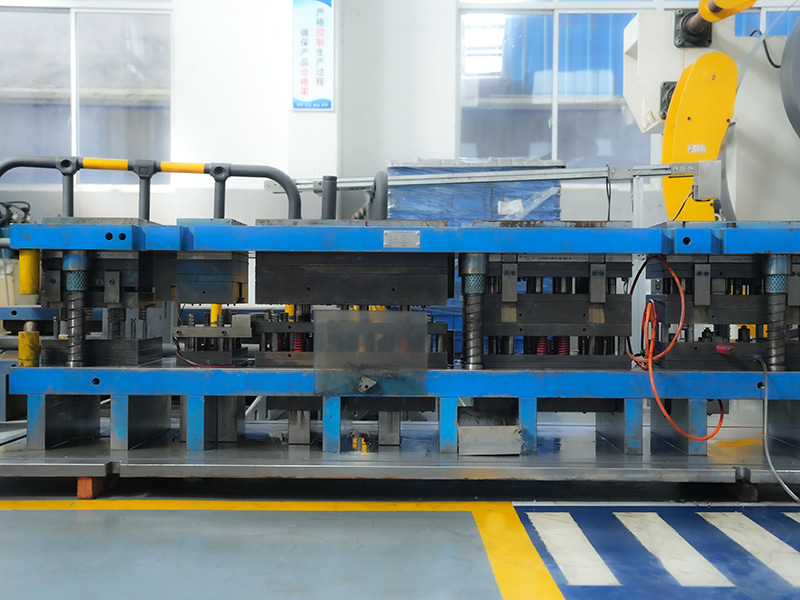

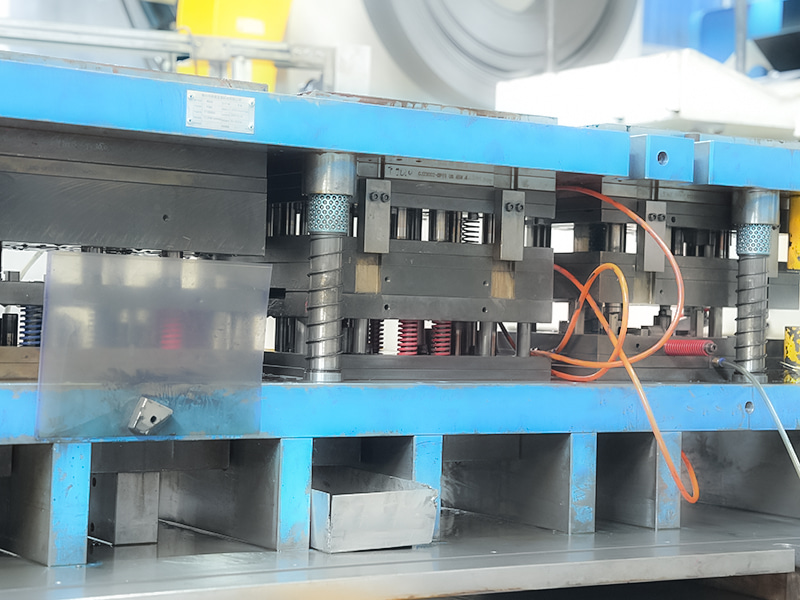

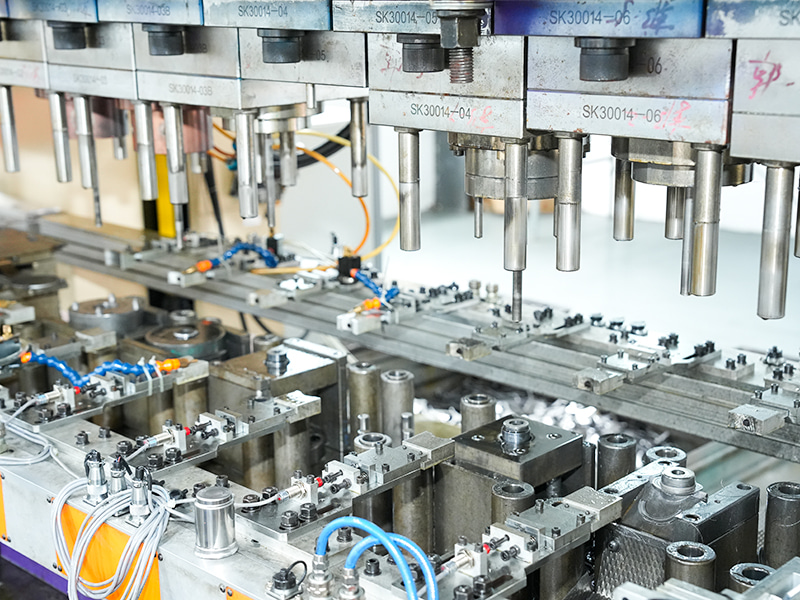

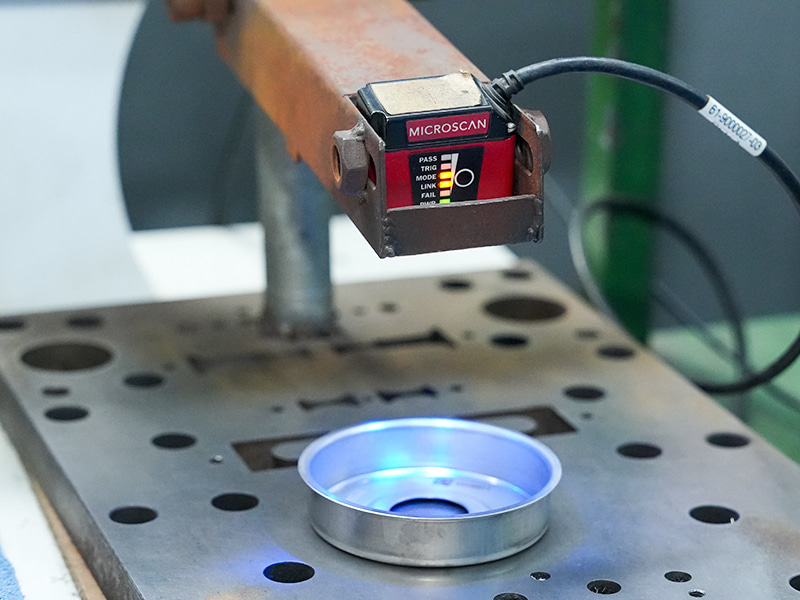

Versammlung und Debuggen

Zusammenstellen Sie die verarbeiteten Formkomponenten zusammen, einschließlich oberer Form, untere Form, Führungssäule, Führungshülse, Feder, Auswerferstift usw.; Führen Sie nach Abschluss der Schimmelpilzversammlung Testform und Debuggen durch.